|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Обзоры и аналитика » Новые линии поверхностного монтажа с повышенной гибкостью на предприятиях НПП «Пирамида» и «Центрсвязьинформ»

25 августа 2009

Новые линии поверхностного монтажа с повышенной гибкостью на предприятиях НПП «Пирамида» и «Центрсвязьинформ»Как известно, вопрос выбора оборудования является одним из основных в организации производств, и этот вопрос, безусловно, должен решаться, исходя из специфики конечного продукта, серийности, номенклатуры и других особенностей конкретного предприятия. При определении данных особенностей, характерных для российского рынка, многие специалисты отмечают значительную долю производств с большой номенклатурой, частые доработки изделий и высокую стоимость, а часто уникальность отдельного изделия. Эти особенности указывают на целесообразность применения особо гибкого и точного оборудования и таких специфических для современного мира производства электроники технологий, как например парофазная пайка. Однако, все эти соображения, несмотря на свою логичность, до сих пор воспринимаются как теория, оторванная от производства, использующего может быть не столь эффективные, зато хорошо известные и проверенные подходы. Мы хотим познакомить вас с двумя предприятиями, которые успешно воплотили передовые технологии в жизнь и могут послужить примером перехода таких теоретических рассуждений в практическое русло. Представители проекта Элинформ были ознакомлены с применяемыми технологиями сотрудниками предприятий и представителями компании-поставщика оборудования «НПФ Диполь», за что мы выражаем им свою признательность. НПП «Пирамида»Новая производственная площадка предприятия ОАО «НПП «Пирамида», входящего в Межгосударственную акционерную корпорацию «Вымпел», включает автоматическую линию поверхностного монтажа, а также оборудование для пайки, компонентов, монтируемых в отверстия.

Здание НПП «Пирамида» в Санкт-Петербурге Линия поверхностного монтажа построена по классической схеме:

Линия поверхностного монтажа НПП «Пирамида» Особенностью линии является применение технологий высокой гибкости на каждом этапе. Нанесение пасты осуществляется методом бестрафаретной (каплеструйной) печати. Установка MY500 позиционируется как решение для гибких производств, поскольку позволяет с высокой точностью наносить пасту без применения трафарета, а следовательно, без потери времени на его изготовление и замену. Мы поинтересовались у директора по производству Сергея Александровича Чичева, с чем было связано их решение использовать такую «молодую» технологию. «Здесь имел место целый ряд причин. Во-первых, точность, связанная с климатическими факторами. Паста меняет свойства в зависимости от условий окружающей среды, что сказывается на качестве отпечатков. В MY500 паста при нанесении не лежит на трафарете, а находится в закрытом объеме с контролируемой температурой. Конечно, эта проблема решается и в картриджевых системах трафаретной печати, но здесь сказались и другие факторы, уже связанные со спецификой изделий и многономенклатурностью. Бестрафаретная печать позволяет легко решить проблему разных объемов пасты без сложных ступенчатых трафаретов и донанесения. И, безусловно, нельзя забывать об экономии денег и времени на изготовление, хранение, отмывку трафаретов, что в условиях большой номенклатуры и частых внесений изменений позволяет существенно покрыть разницу в стоимости оборудования для трафаретной и бестрафаретной печати». Сергей Чичев отметил еще один важный момент, являющийся частью российской специфики: бестрафаретная печать позволяет скомпенсировать ошибки конструктора платы. Если площадки выполнены неправильно, формирование отпечатка определенной конфигурации позволяет существенно снизить вероятность таких дефектов, как «надгробный камень». Получение таких отпечатков с помощью трафарета требует нескольких итераций при подборе форм апертур, что приводит к существенным затратам.

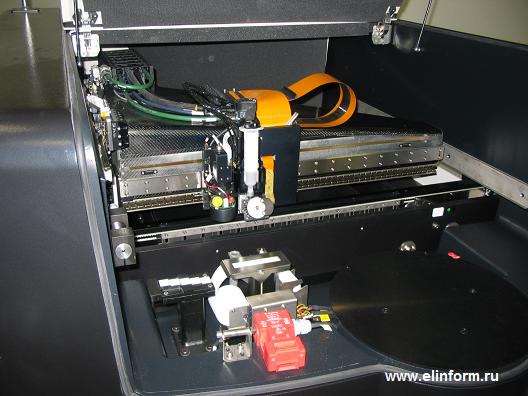

Установка бестрафаретной печати MY500 Говоря об автомате установки компонентов MY12E, Сергей Чичев отметил, что здесь большую роль сыграл вопрос повторяемости, которому компания MYDATA уделяет большое внимание. Сергей Чичев отметил еще одну особенность автомата MY12E, очень полезную для многономенклатурных производств. Автомат позволяет выполнять оптимизацию питателей под несколько типов плат одновременно. В результате может фактически осуществляться сборка нескольких плат из разных партий одновременно и без необходимости перестановки питателей и перепрограммирования оборудования. Также была отмечена простота интеграции принтера MY500 и автомата MY12E при подготовке производства и одновременной работе в линии, что также делает линию более сбалансированной и гибкой.

Автомат установки компонентов MY12E «У нас есть собственное конструкторское бюро, и мы должны обеспечивать его потребности в быстром и качественном изготовлении опытных образцов. Именно в этом большую помощь оказывает гибкость оборудования и удобство подготовки производства на основе данных CAM», - сказал Сергей Чичев. Еще одним редким для России решением является применение парофазной печи, встраиваемой в конвейер. Отвечая на вопрос, что послужило главным аргументом в пользу данной технологии, Сергей Чичев сказал, что качество пайки оказалось значительно выше, чем при традиционной технологии. Причина этого, прежде всего в том, что конвекционные печи при изготовлении изделий с существенно различной конструкцией требуют разработки специализированных температурных профилей. Помимо затрат времени, это вызывает существенные проблемы, если изделий в партии мало, а при пайке уникальных изделий эта сложность становится практически непреодолимой. По словам Сергея Чичева при пайке таких изделий конвекционным методом из-за непроработанности термопрофиля и, как следствие, перегрева процент брака достигал 30. Парофазная пайка, как известно, лишена этого недостатка. Ее физическая основа обеспечивает равномерный и безопасный нагрев сборки.

Печь пайки в паровой фазе Asscon «История такова. «Пирамида» работала над изготовлением системы центрального диспетчерского управления (ЦДУ) для РАО ЕЭС совместно с финской компанией Genera. Именно наши финские коллеги, обладающие большим опытом эксплуатации печи Asscon, посоветовали нам эту технологию. Сейчас, говоря о практических достоинствах этой технологии, мы, прежде всего, ссылаемся на их опыт. Именно «Пирамида» была той компанией, которая подтолкнула «НПФ Диполь» заняться поставками печей для парофазной пайки. Сейчас наша линия фактически повторяет линию компании Genera, и мы планируем получить с ее помощью такое же высокое качество, какое достигают наши зарубежные коллеги», – рассказал Сергей Чичев. При выборе технологии немаловажным фактором стал также и экономический аспект. Хотя установка парофазной пайки стоит дороже конвекционных систем (не оснащенных встроенной функцией пайки в инертной среде), а при ее эксплуатации применяется дополнительный технологический материал – испаряемая жидкость, учитывая существенно меньшее энергопотребление, эксплуатации печи оказывается менее затратной, в особенности в случае не непрерывного производства, когда печь должна время от времени отключаться. По словам Сергея Чичева, если использовать конвекционную систему, то печь нужно либо не отключать совсем, либо при ее включении ожидать окончания длительного процесса выхода на режим. Пока конструкция печи не прогреется, термопрофиль остается неустойчивым. При применении же парофазных систем достаточно лишь образования насыщенного пара в камере, поскольку он обладает достаточной энергией для равномерной и повторяемой пайки. Мы поинтересовались у Сергея Чичева, сказывается ли на качестве пайки основная проблема парофазного метода, из-за которого, по сути, эта технология оказалась забыта на многие годы, – термоудар при помещении сборки в облако пара. Известно, что различные производители оборудования решают эту проблему по-разному, но каковы результаты, может сказать только пользователь системы. Сергей Чичев ответил: «Ни мы, ни наши финские коллеги, которые используют эту технологию долгое время, с такими проблемами не сталкивались». Было отмечено еще одно достоинство системы. По словам Сергея Чичева, после пайки в паровой фазе сборка вообще не требует отмывки, поскольку все без исключения остатки флюса испаряются. Для пайки сборок с применением компонентов для монтажа в отверстия на предприятии применяется установка селективной пайки. Сергей Чичев отметил важность возможности применения одного Gerber-файла для программирования как установки бестрафаретной печати, установщика поверхностно монтируемых компонентов, так и установки селективной пайки, что делает подготовку производства изделий со смешанным монтажом крайне быстрой и удобной.

Участок монтажа в отверстия Присутствовавший на предприятии управляющий директор компании MYDATA Пол Ройманс (Paul Rooimans) спросил, что предприятие ожидало от запуска производственной линии поверхностного монтажа. «Прежде всего, мы ожидали возможности выпуска качественной продукции. Мы планируем производить как собственные изделия специального назначения – достаточно ответственную и дорогостоящую технику, так и выступать в роли контрактного производителя подобного оборудования, – ответил Сергей Чичев. – Нашими рынками сбыта станут как Россия, так и Белоруссия и Финляндия. Учитывая высокие таможенные пошлины, производить электронику здесь оказывается дешевле, чем ввозить готовые изделия из-за рубежа. Здесь действует та же схема, что и в автомобильной промышленности. Стоимость электронного изделия, произведенного в Финляндии, в 3 раза выше, чем в России, если конечный потребитель находится на территории России». «Производство качественной электроники в России дает обоюдный выигрыш как для российской стороны – EMS-производителя – в виде прибыли, так и для зарубежной OEM-компании – в виде снижения себестоимости», – подытожил он. В заключении экскурсии по производству Пол Ройманс отметил, что у российских компаний очень большие шансы, поскольку они вполне могут потеснить Восточную Европу в отношении качества. «Я был на многих восточноевропейских заводах. У вас гораздо чище и аккуратнее. Здесь созданы все условия для производства качественной продукции», – сказал он. Нужно сказать, что новая линия действительно производит впечатление очень продуманного и сбалансированного решения. Филиал ЗАО «Центрсвязьинформ» в Санкт-ПетербургеНовая линия компании ЗАО «Центрсвязьинформ», специализирующейся на производстве систем связи специального назначения как собственной разработки, так и в качестве контрактного производителя, построена совершенно аналогично новой линии компании НПП «Пирамида». Мы спросили у представителей производства, какие факторы повлияли на их выбор, который оказался полностью идентичным выбору их коллег. «Наши изделия – это компоненты коммуникационных станций. Представьте себе шкаф, в котором огромное множество различных плат. Партия – это несколько шкафов, сотни и тысячи плат, но одинаковых плат очень немного. Поэтому гибкость – это самый главный вопрос», – сказал Алексей Валерьевич Перегудов, директор филиала.

Линия поверхностного монтажа на предприятии «Центрсвязьинформ» Бестрафаретный принтер, позволяющий отказаться от дорогостоящих трафаретов, и парофазная печь, практически устраняющая необходимость термопрофилирования, – это решения, отвечающие именно цели повышения гибкости. «Принтер MY500, установленный у нас, – первый в России. Он был выбран из-за малого объема серий, и в этих условиях он очень эффективен. Конечно, его скорость существенно уступает трафаретным установкам, но нас пока она удовлетворяет. MYDATA работает над повышением скорости, и мы надеемся, что по мере роста объемов, нам будет предлагаться более производительное оборудование».

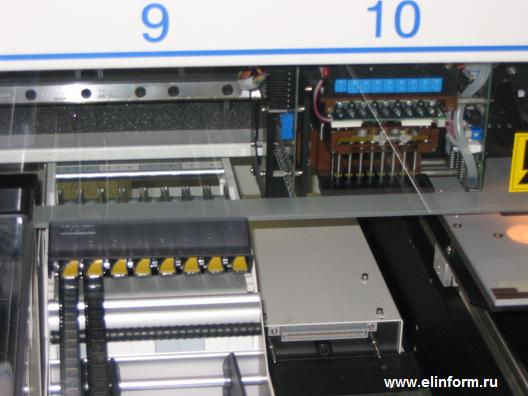

Головка установки бестрафаретной печати MY500 Как известно, из-за абразивных свойств пасты эжектор установки бестрафаретной печати подвергается износу. Мы спросили у оператора линии Андрея Саханчука, каков практический ресурс эжектора. «Ресурс вполне соответствует заявленному: замена по использовании 3 кг пасты. Это порядка десяти тысяч средних плат», – ответил он. Перейдя к автомату установки компонентов MY12, Алексей Перегудов и менеджер производственного отдела Нинель Егорова сказали, что их выбор пал на эту установку из-за большого числа мест питателей, их расположения с одной стороны и возможности установки группами, что позволяет снизить время подготовки производства.

Блок питателей и головка автомата MY12 С большим энтузиазмом Андрей Саханчук показал нам одну из новейших разработок компании MYDATA: питатели из пеналов (туб) с линейным приводом. Мы спросили, в чем же практическое преимущество данных питателей. «Обычно компонент «съезжает» под действием силы тяжести. Его может заклинить, могут деформироваться выводы. При возвратно-поступательных движениях пенала компонент двигается ровно. Его почти гарантировано не заклинит. Можно даже положить в пустой пенал один корпус, и он без каких-либо проблем «приедет» к месту захвата».

Питатели для подачи компонентов из пеналов (туб) с линейным приводом Конечно, мы не упустили случая спросить у представителей практического производства, применяющих автомат с подвижным столом, вызывает ли это проблемы со смещением компонентов. «Мы с такими проблемами не сталкивались ни разу, – сказал Андрей Саханчук. – В программе любого автомата каждому компоненту приписано максимальное ускорение, с которым он может перемещаться головкой, чтобы она его не «потеряла». Эту же информацию использует автомат при расчете ускорений при перемещении платы. Там ускорения другие, но принцип тот же». Алексей Перегудов добавил: «Плата в любом случае перемещается по конвейеру до пайки. Конечно, перемещения платы при установке должны быть малыми и плавными, но MY12 – не сверхпроизводительный автомат, он не предназначен для больших скоростей. А при скоростях, отвечающих нашим задачам, проблем не возникает».

Пар в камере печи Asscon через защитное стекло Говоря о системе пайки в паровой фазе Asscon, Алексей Перегудов заметил: «Мы выбирали между конвекционной и парофазной пайкой. Конвекционная установка дешевле, но мы начали считать подробнее, и оказалось, что экономия энергии дает существенный выигрыш. Конвекционная система при разогреве потребляет порядка 25 кВт, в рабочем режиме – порядка 8 - 10 кВт, а данная парофазная модель, соответственно, 7 и 3,5 кВт. Кроме того, мы учли более равномерный нагрев. Также в пользу выбора парофазной системы сыграло «ощущение» более перспективной технологии». «Мы сначала не хотели встраивать печь в линию, – продолжил он. – Но потом решили снизить влияние человеческого фактора. Для нас линия – не вопрос скорости, а вопрос снижения участия человека в производственном процессе». В результате выбора парофазной системы производство получило еще одно преимущество, открывшееся лишь впоследствии: линия позволяет без проблем осуществлять пайку СВЧ-модулей на фторопластовом основании. При этом компании удалось полностью устранить проблему коробления, характерную при пайке таких изделий в конвекционных печах.

Установка рентгеновского контроля YTX-3000 В заключение нашей экскурсии Алексей Перегудов и Нинель Егорова продемонстрировали нам работу системы рентгеновского контроля YesTech YTX-3000, а также оснащение ремонтного участка.

Ремонтный участок ЗаключениеДва петербуржских предприятия, использующих в своем производстве передовые решения высокой гибкости, являются крайне интересным прецедентом для российского рынка. Построение линии и выбранное ими оборудование полностью определено спецификой их продукции. Это именно тот случай, когда оборудование применяется в той области, для которой оно позиционируется. Мы желаем успеха этим компаниям в достижении высоких результатов с применением этих нетрадиционных передовых технологий, и надеемся, что в дальнейшем они поделятся с нами и нашими читателями своим производственным опытом. Июнь 2009 г. При перепечатке и цитировании ссылка на ЭЛИНФОРМ (www.elinform.ru) обязательна |

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |