|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Статьи » Установка компонентов на устройства 3D-MID: концепции современного сборочного оборудования. Часть III

15 декабря 2011

Установка компонентов на устройства 3D-MID: концепции современного сборочного оборудования. Часть IIIОглавление:

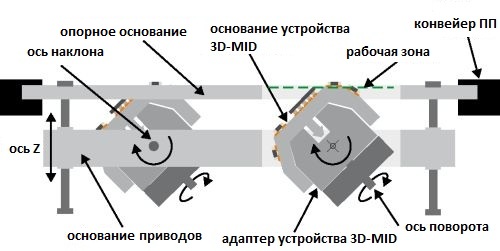

Активный держатель монтажных оснований, устанавливаемый в стандартный автомат 2D-установки компонентовНаконец, четвертым из рассматриваемых вариантов является активный держатель монтажных оснований, оснащенный многоосевыми манипуляторами. Он предназначен для модернизации существующих автоматов установки компонентов и устанавливается на конвейер подобно обычной ПП. Манипулятор содержит одну или несколько отдельных позиций для размещения и фиксации устройств 3D-MID при сборке. Примером такого манипулятора может служить спроектированное для автомата Siplace HF устройство, предлагаемое группой разработчиков из немецкого Университета Александра Фредерика городов Эрланген-Нюрнберг (Friedrich Alexander University of Erlangen-Nuremberg) в рамках исследовательского проекта, финансируемого Ассоциацией 3-D MID e. V. [1] Схема работы манипулятора представлена на рис. 15.

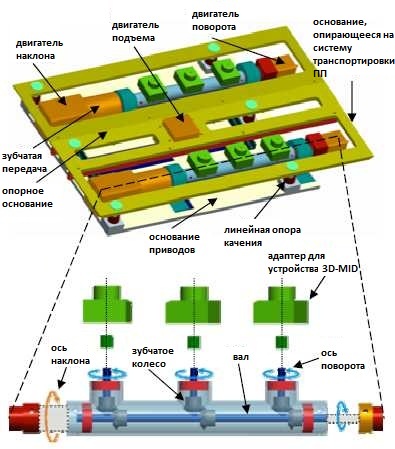

Рис. 15. Схема активного держателя монтажных оснований c манипуляторами. Источник: [1]. Конструкция манипулятора включается в себя два основания – одно перемещается и фиксируется на конвейере автомата, второе служит для размещения приводов (рис. 16) с зубчатыми передачами. Исполнительная часть манипулятора, таким образом, размещается под конвейером и реализует три оси: наклон вокруг оси X, поворот вокруг оси Z и подъем по оси Z. Реализуемые манипулятором степени свободы обеспечивают сборку на внешней поверхности полусферы без возникновения проблем, связанных со столкновениями с элементами сборочной головки. Манипулятор оснащен контроллером для управления приводами и связи с системой управления автомата. Во время позиционирования манипулятора автомат находится в режиме ожидания, либо может осуществлять захват компонентов из питателей.

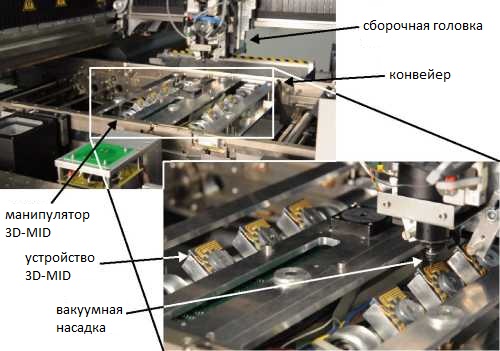

Рис. 16. Изображение и принцип действия активного держателя монтажных оснований. Источник: [1]. Манипулятор перемещается по конвейеру автомата установки компонентов и закрепляется в пространстве рабочей зоны автомата с помощью его механизмов фиксации (рис. 17). Установка устройств 3D- MID в гнезда манипулятора требует применения специальных адаптеров.

Рис. 17. Внешний вид установленного в автомат Siplace HF активного держателя монтажных оснований. Источник: [1]. Погрешности расположения контактных площадок на монтажном основании, а также погрешности позиционирования устройства 3D- MID с помощью манипулятора могут компенсироваться при наличии реперных знаков на каждом рабочем слое устройства 3D- MID. Разработчики предлагают две различные стратегии применения своего устройства [1]: Стратегия 1. Предварительно на манипулятор устанавливаются адаптеры, в которых, в свою очередь, размещаются устройства 3D- MID. Затем производится дозирование паяльной пасты и установка компонентов, после чего необходимо вынуть устройства 3D- MID из адаптеров, так как манипулятор не приспособлен к операции пайки оплавлением. Вследствие этого требуется размещение устройств 3D- MID на дополнительном неактивном держателе, выдерживающем высокие температуры пайки вплоть до 260°С. При этом наладка, установка и съем устройств 3D- MID может осуществляться при помощи 6-осевого робота, а увеличение производительности может достигаться использованием нескольких манипуляторов. Недостатком данной стратегии является дополнительный этап манипулирования объектами с использованием роботов, необходимость применения нескольких манипуляторов для совмещения временных циклов наладки и сборки, что влечет за собой значительные затраты. Стратегия 2 предусматривает наличие многофункционального автомата, выполняющего все перечисленные выше функции, вследствие чего необходим только один манипулятор, располагающийся в автомате. Однако установка и съем устройств 3D- MID должны осуществляться в этом случае с помощью самого сборочного автомата, что в большинстве случаев потребует наличия в его конструкции механического захватного устройства для манипулирования деталями сложной формы, которым можно оснастить далеко не каждый стандартный автомат установки компонентов. Вместе с тем, для обеих стратегий необходимо наличие инструментальной среды CAD/CAM, которая автоматически бы составляла управляющую программу для автомата на основе данных о монтажном основании 3D-MID, адаптере и компонентах. Сравнение рассмотренных подходовНесомненными достоинствами подхода с применением 6-осевых роботов в составе производственной линии являются высокая гибкость при сборке изделий однородной номенклатуры, комплексный подход к реализации техпроцесса, единая система фиксации и транспортировки изделий. Вместе с тем следует отметить, что при выпуске широкой номенклатуры изделий гибкость линии может оказаться недостаточной, в результате чего потребуется ее длительная и затратная переналадка. Также необходимо принимать во внимание сравнительно малую производительность и точность роботов относительно специализированных автоматов установки компонентов [1]. При данной реализации техпроцесса робот дозирует пасту и устанавливает компоненты, в общем случае, под углом к вертикали, вследствие чего на точность как процесса дозирования, так и процесса установки компонентов начинается оказывать влияние гравитация. Это затрудняет гарантию качественной сборки вследствие возможного смещения как доз пасты, так и уже установленных компонентов, если они не устанавливались на клей с последующим его отверждением [4]. Помимо этого, эксплуатация и программирование многоосевых роботов обладают своими особенностями и могут быть непривычны для специалистов производства традиционных сборок по технологии поверхностного монтажа компонентов [4]. Рекомендовать такой подход можно производителям, собирающим относительно крупные партии изделий, отличающиеся небольшими вариациями конструкции, и не планирующих организацию многономенклатурного мелкосерийного производства. Такой подход будет особенно выгоден при наличии операций механической сборки, монтажа разъемов и кабелей, а также контроля, которые можно реализовать в составе этой же производственной линии. Подход, использующий модульный автомат с опциональным 3D-держателем, отличается высокой гибкостью, так как подобный автомат может с успехом применяться для решения других специализированных задач, включая, например, установку компонентов на гибкие платы, сборку многокристальных MEMS-модулей, установку компонентов flip chip и пр. [4]. Системы такого рода отличает высокая производительность и точность установки. Тем не менее, разумеется, при выборе этого решения необходимы инвестиции в достаточно дорогое и сложное оборудование. Наиболее полно такое оборудование проявит себя на высокотехнологичном производстве, сочетающем разнообразные операции микросборки изделий электроники и оптоэлектроники, вплоть до работы непосредственно с бескорпусными кристаллами и полупроводниковыми пластинами, где одной из задач будет высокоточная установка компонентов поверхностного монтажа на устройства 3D-MID. Основные преимущества подхода со встроенным в стандартный 2D-автомат многоосевым роботом заключаются в следующем [4]:

Недостатком подхода является, главным образом, необходимость инвестиций в новое оборудование – модифицированное по конструкции и с доработанной системой управления – что может оказаться затруднительным для небольших компаний-производителей с ограниченным бюджетом [1]. Потребителем таких решений видится достаточно крупная компания, которая может позволить себе приобрести дополнительный соответствующий автомат для реализации своего портфеля проектов/заказов на сборку исключительно устройств 3D-MID, или же компания, модернизирующая или заменяющая свой парк устаревшего оборудования и параллельно с этим желающая расширить его функциональные возможности под новое направление сборки или на возможную перспективу. Преимущества подхода с активным держателем оснований заключаются в использовании существующего оборудования, относительно низких капитальных вложениях, малом вмешательстве в конструкцию автомата, поддержании заявленного для 2D-установки уровня производительности. Вместе с тем, необходимо отметить зависимость системы управления манипулятором и его конструкции от конкретной модели оборудования, что, скорее всего, потребует различных аппаратных и/или программных реализаций манипулятора для различных моделей автоматов. Также можно предвидеть возникновение трудностей с использованием типовых установок загрузки/выгрузки вследствие очевидно более высокой массы и габаритов по высоте манипулятора в сравнении со сборками на печатных платах, при довольно большом объеме ручных подготовительных операций. Вследствие вышесказанного областью применения такого манипулятора видятся небольшие компании, не ставящие во главу угла производительность и полную автоматизацию сборочного процесса, но обладающие устраивающей их моделью автомата установки компонентов и желающие расширить его функциональные возможности для сборки небольших партий изделий 3D-MID. ЗаключениеВозрождающийся в последние несколько лет интерес к технологии 3D-MID вызвал к жизни развитие соответствующих технологий и сборочного оборудования. Уже выпускаются или готовятся к серийному производству устройства 3D-MID с самой современной элементной базой – не только традиционными поверхностного монтируемыми компонентами, но и светодиодами, бескорпусными кристаллами с разваркой проволочных выводов, компонентами flip-chip – как с традиционными золотыми столбиковыми выводами, так и устанавливаемые на полимерные литые столбики, выполненные на поверхности самого устройства 3D-MID. Производители оборудования, видя растущий интерес разработчиков электроники к данной технологии, начинают предлагать новые сборочные решения и адаптировать существующие технологии сборки к новым задачам. В данной статье мы коснулись современных концепций установки компонентов на трехмерные монтажные основания. Среди них пока нет очевидного лидера – каждое решение наиболее эффективно проявляет себя при соответствующем характере производства. Далеко не для каждого производителя экономически оправданным будет решение по организации полноценной сборочной линии, оснащенной промышленными многоосевыми роботами. С другой стороны, при серийном производстве решения с применением оснастки в виде устанавливаемых на конвейер манипуляторов могут не оправдать себя с точки зрения затрат времени на переналадку. Решения, связанные с приобретением нового специализированного оборудования, видятся разумным компромиссом между двумя описанными подходами, но повлекут необходимость капиталовложений, которые могут оказаться значительными с учетом высоких технологий, заложенных в это довольно сложное оборудование. Тем не менее, вовлеченность большого числа научных и производственных компаний и их специалистов в работы над данной темой, а также быстрота появления новых решений позволяют надеяться на хорошее будущее технологии 3D-MID с точки зрения сборочного оборудования и дальнейшее расширение выбора гибких и производительных автоматов для сборки устройств 3D-MID. Список использованных источников

|

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |