|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Статьи » Получение качественных паяных соединений с уменьшенным образованием пустот при монтаже светодиодов на платы с металлическим основанием

12 февраля 2013

Получение качественных паяных соединений с уменьшенным образованием пустот при монтаже светодиодов на платы с металлическим основаниемОглавление:

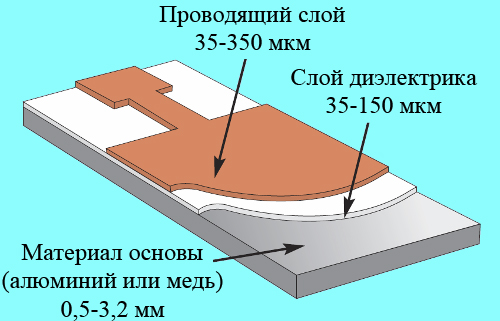

Статья предоставлена компанией «Itecs» Автор: Виталий Щекин Сборки на основе твердотельных светодиодов должны отвечать высоким требованиям стандарта Energy Star, категории «А», который в том числе регламентирует номинальный срок службы B50/L70 после 35 000 часов работы для уличного освещения и применений «вне дома». Паяные соединения с низким количеством пустот имеют решающее значение для обеспечения долгосрочной стабильности и надежности параметров светодиодных сборок. Два типа металлических подложек, четыре различных сплава для паяльной пасты и один тип светодиодов на керамической подложке будут оценены в этом исследовании, посвященном разработке процесса пайки с низким количеством пустот. По результатам исследования будут сформулированы принципы и рекомендации для достижения высоких показателей качества сборок. ВведениеВ последнее время высокими темпами растет роль светодиодов в секторе осветительных устройств. Преимуществами светодиодных источников света по сравнению с альтернативными конкурирующими технологиями являются их универсальность и продолжительный срок эксплуатации. Как сама LED-сборка, так и дизайн излучателя критичны для обеспечения производительности и надежности, требуемых при применении в коммерческих целях. Ожидания клиентов по отношению к светодиодным светильникам очень высоки из-за относительно высокой стоимости подобных изделий. Согласно критериям Energy Star, категории «А», при использовании для коммерческих и уличных бытовых применений необходимо сохранение как минимум у 50% светодиодов 70% светового потока относительно исходного уровня после 35000 часов (либо трех лет) работы. Для высокой надежности, длительного срока службы, поддержания стабильного цветового диапазона светодиодные фонари должны иметь исключительное качество сборки, то есть паяное соединение светодиодного модуля и подложки должно иметь минимальное количество пустот для обеспечения минимально возможного теплового сопротивления и, как следствие, лучшего теплоотведения. Материалы и компоненты для исследованияМатериалы и компоненты были выбраны на основе легкодоступных светодиодных сборок, паяльных паст и плат с металлическим основанием. Мощные светодиодыВ данной статье будут рассматриваться светодиоды InGaN (рис. 1). Это компактный диод для поверхностного монтажа, имеющий высокую светоотдачу и превосходные тепловые характеристики. Платы с металлическим основанием и платы на основе FR4LED-модуль является SMD-компонентом и может быть смонтирован как на обычную печатную плату из FR4, так и на плату с металлическим основанием (MCPCB – Metal Core Printed Circuit Board). MCPCB имеет тонкий слой диэлектрика с хорошей теплопроводностью, нанесенный на медную или алюминиевую основу, которая выступает в качестве радиатора и обеспечивает лучшее рассеивание тепла. Каждый из рассматриваемых в исследовании материалов для печатных плат имеет свои преимущества и ограничения. Например, платы на основе FR4 с открытыми или запаянными переходными отверстиями – это недорогое решение для стандартных бытовых применений. MCPCB – более жесткие, по сравнению с платами на основе FR4, и благодаря улучшенным тепловым характеристикам позволяют гораздо эффективнее отводить тепло. Участок MCPCB платы, состоящей из 36 заготовок в массиве 6х6, рассматриваемый в данной статье, показан на рисунке 2. Разрез платы показан на рисунке 3. В статье будут рассматриваться платы с двумя видами диэлектриков, обозначаемых далее как А и B:

Соотношение между КТР диэлектрика и припоя во всем температурном диапазоне применений конечного изделия является основным фактором, определяющим, в каком месте будет проявляться механическое напряжение между SMD-компонентами и базовым материалом MCPCB. Диэлектрик А имеет тот же порядок КТР, что и большинство диэлектриков для MCPCB, и может быть обозначен как «стандартный» материал в свете рассмотрения надежности паяных соединений. В таблице 1 указаны материалы и параметры используемых MCPCB, с покрытием из иммерсионного золота (с подслоем электролизного никеля, ENIG). Таблица 1. Используемые материалы MCPCB

Паяльные пастыДля исследования были выбраны четыре разных паяльных пасты (с четырьмя разными сплавами). Все пасты изготовлены с использованием порошка припоя типа 3 и содержание металла в пасте 88-90%. Подробнее о пастах:

Процесс сборки модуляВ таблице 2 обозначено оборудование, использованное для производства LED-модулей. Таблица 2. Используемое оборудование.

Нанесение паяльной пастыПаяльная паста наносится на установке MPM UP3000, используемый трафарет – Alpha© LaserCut c толщиной 127 мкм из нержавеющей стали, с размером апертуры, равным размеру площадки на MCPCB. Параметры печати указаны в таблице 3. Таблица 3. Параметры печати.

Установка компонентовИспользовался установщик Universal Instrument`s Advantis совместно с модулем FlexJetHead. Был запрограммирован захват SMD-диодов, смещенный относительно центра, для обеспечения защиты светодиодной линзы от повреждений соплами установщика. ОплавлениеОплавление происходило в печи Electrover OmniFlow 7, имеющей семь зон оплавления и две зоны охлаждения. Оплавление происходило в воздушной среде. Измерение пустотС помощью аппарата рентгеновского контроля Nikon XTV160 измерялся процент пустот (по площади) в получившихся точках пайки. Для каждой паяльной пасты и типа диэлектрика было произведено одинаковое количество испытаний и для всех сборок, минимум для 50% паяных соединений, было произведено измерение количества пустот. Предварительный подбор термопрофиляПредварительно были опробованы два типа профилей (наклонный профиль и профиль с выдержкой) для паяльной пасты на SAC305 и MCPCB с диэлектриком типа В, с целью определения наилучшего типа профиля для LED-сборок, на основе процентов пустот в паяном соединении. Результаты, показанные на рисунке 4, свидетельствуют о том, что термопрофиль с выдержкой дает меньшее количество пустот и меньшее их распространение.

Несмотря на это, прямой профиль также будет использован в данном тестировании. Профили для паст на основе высокотемпературных сплавов (SAC305, Maxrel™ и SACX Plus™0807) и для низкотемпературной пасты на основе олово-висмут-серебро показаны на рисунках 5 и 6 соответственно.

Для паст на основе SAC305, SACX Plus™ 0807 и Maxrel™ характеристики профиля имеют выдержку – нагрев от 150 до 200°С в течение 115 секунд, пик в 240°С и время нахождения выше температуры плавления (TAL) – 67 секунд.

Профиль для низкотемпературной пасты имеет такой же профиль с задержкой – нагрев от 110 до 115°С происходит за 75 секунд, время выше температуры плавления составляет 60 секунд. Страницы статьи: 1 2 |

|

|

© “Элинформ” 2007-2024. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |

.jpg)

.jpg)