|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Обзоры и аналитика » «Инфотэкс АТ»: почему разработчики высоконадежных систем делают ставку на собственное производство

18 марта 2015

«Инфотэкс АТ»: почему разработчики высоконадежных систем делают ставку на собственное производствоКомпания ООО «Инфотэкс АТ» – яркий пример российской компании, построившей производство электронных изделий собственной разработки практически «с нуля» и уверенно занимающей нишу поставок уникальной продукции своим Заказчикам, в данном случае крупнейшим операторам сетей железных дорог, таким как ОАО РЖД (Россия), КТЖ (Казахстан) и БЧ (Беларусь). Началось все еще в 1990 году, исключительно с наукоемких разработок в области систем безопасности для железнодорожного транспорта. Идейным вдохновителем ООО «Инфотэкс АТ» стал д.т.н. Александр Анатольевич Миронов. Ему удалось собрать вокруг себя опытных и талантливых инженеров и ученых, объединенных общей целью и ориентированных на результат. Совместно с коллегами и научными сотрудниками ряда ВУЗов, они занялись теоретическими и экспериментальными исследованиями процессов бесконтактного теплового контроля различных типов буксовых узлов*, которые легли в основу инновационных разработок в области систем теплового контроля букс железнодорожного подвижного состава.

Проведенные исследования помогли проанализировать возможные ошибки в текущей оценке технического состояния подшипников, провести ряд успешных разработок средств технических измерений, контроля и диагностики в процессе обеспечения безопасности движения поездов, а так же внедрить эффективные системы предупреждения возникновения необратимых отказов, способных привести к авариям. Дальнейшие разработки компании включали в себя помимо средств контроля и диагностики буксовых узлов, подшипников и колесных пар, системы централизации, сбора и обработки диагностической информации, а также прикладное программное обеспечение для средств контроля и диагностики различного назначения. В настоящее время на предприятии трудится свыше 70 специалистов различного профиля, в том числе два доктора и два кандидата технических наук. Сам А.А. Миронов является автором ряда научных трудов и более 50-ти публикаций, посвященных безопасности на железнодорожном транспорте, и в данный момент, являясь Генеральными директором ООО «Инфотэкс АТ», продолжает заниматься научными исследованиями. Поскольку деятельность компании изначально была сфокусирована на научно-исследовательской работе, об организации собственного производства речи не шло. Для изготовления макетных образцов и их тестирования было достаточно минимального необходимого оснащения, а при последующем росте объемов выпускаемой продукции в «Инфотэкс АТ» решили прибегнуть к услугам предприятий, специализирующихся на контрактной сборке РЭА. Однако за несколько последних лет в компании были проведены обширные работы по оснащению производства, что позволило наладить самостоятельный выпуск собственной продукции. Постепенно «Инфотэкс АТ» расширил спектр операций, выполняемых на собственных площадках, и теперь в компании способны не только обеспечивать высокий уровень качества и надежности своей продукции, необходимый для столь требовательной области, как системы обеспечения безопасности движения на железнодорожном транспорте, но и стали задумываться об оказании услуг контрактного разработчика и производителя. Мы побывали на производстве компании «Инфотэкс АТ» и попытались выяснить, какие технологические решения применяются для изготовления высоконадежного оборудования для нужд железнодорожного транспорта, и что приобрела компания благодаря созданию собственного современного производства. Директор компании П. А. Кораблев рассказывает об ее истории и о том, как компания пришла к решению создать собственное производство Почему собственное производство?Это вопрос мы всегда задаем представителям компаний, которые исторически специализировались на разработке электронных изделий, но затем решили наладить производство на своей площадке. В компании «Инфотэкс АТ» нам на этот вопрос ответил Главный конструктор Евгений Витальевич Балабанов: «Главное в собственном производстве – гибкость процесса и возможности по управлению качеством. Сейчас большинство производств, у которых можно заказать сборку электронных узлов, делятся на две большие группы: контрактные производства, работающие на открытом рынке, и предприятия оборонного комплекса. Для первых характерны значительные сроки выполнения заказа даже при относительно небольших размерах партии изделий. Также мы часто сталкивались с проблемами в области обеспечения качества у таких предприятий, как в плане технологического сопровождения производства, так и в отношении комплектации. В ряде случаев такие компании вынуждают заказчика передать им приобретение ПКИ, и бывает сложно проследить, что за компоненты и материалы в результате попадают на сборку». Компании второго типа, т. е. производства ВПК, Евгений Витальевич охарактеризовал следующим образом: «Высокое качество, но технологии зачастую бывают не рассчитаны под современную элементную базу и материалы». Оказавшись перед этой достаточно типовой дилеммой, компания решила создавать собственное сборочное производство. И естественным образом перед ней встал вопрос, на какое оборудование можно было бы положиться, и какая конфигурация производства окажется наиболее оптимальной для продукции выпускаемой компанией. Чтобы лучше понять выбор, сделанный специалистами компании, нужно обратиться к особенностям их изделий. Из чего состоит производство электроники железнодорожной автоматики?Как всем нам известно, железная дорога – объект повышенной опасности, и в железнодорожной инфраструктуре применяется множество электронных систем. «Для того, чтобы свести к минимуму любые риски, связанные как с диспетчеризацией движения поездов, так и с контролем технического состояния железнодорожной инфраструктуры и подвижного состава, с одной стороны, оборудование на железной дороге должно быть современным и функциональным, – обозначил особенности продукции компании Е. В. Балабанов – С другой, требования надежности заставляют использовать проверенные годами решения. На железных дорогах заказчик, как и в любой отрасли, отличающейся повышенным риском, склонен к традиционным решениям». Эта дилемма приводит к необходимости очень осторожного внедрения новых технологий и проведения большого количества испытаний. Таким образом, следовало уделить внимание традиционному и проверенному монтажу в отверстия, от которого в данном оборудовании отказаться нелегко. Но есть и еще один фактор: человеческий. Поэтому при выборе решений для собственного производства большое внимание уделялось механизации и автоматизации производственных процессов, а это значило, что несмотря на требования традиций, было необходимо рассмотреть возможность внедрения технологии поверхностного монтажа. Эти соображения и определили общий состав оборудования: линия поверхностного монтажа плюс ручной монтажный участок и установка пайки волной припоя. В состав систем контроля и диагностики, используемых на железнодорожном транспорте, как правило, входят шкафы оборудования приема и обработки информации. Это требует применения множества жгутовых и иных видов соединений. Наша экскурсия по производству началась именно с участка изготовления жгутов и проводных соединений.

Рис. 1 Сборка проводных соединений и монтаж блоков Сборка жгутов осуществляется традиционным способом – на шаблонах.

Рис. 2 Участок ручного монтажа Рядом расположены участки ручного монтажа в отверстия и окончательной сборки блоков.

Рис. 3 Участок сборки блоков Платы, содержащие большое количество монтируемых в отверстия компонентов (а это силовые платы, коммутационные панели и другие модули, широко применяемые в системах железнодорожной автоматики), после установки компонентов поступают на установку пайки волной припоя ERSA ETS 250.

Рис. 4 Установка пайки волной припоя ETS 250

Рис. 5 Процесс пайки волной припоя разъемов на коммутационной панели Как мы уже упомянули, применение монтажа в отверстия на предприятии во многом определяется необходимостью использования проверенных традиционных технологий. Тем не менее, растущая потребность в автоматизации и гибкости производства стала причиной постепенного перехода на технологию поверхностного монтажа там, где это возможно. Для реализации процессов сборки по технологии поверхностного монтажа компания выбрала линию на основе автомата Samsung SM421, которая была запущена три года назад. Поскольку в настоящее время в компаниях с относительно малыми объемами, но большой номенклатурой выпускаемых изделий стали часто встречаться конфигурации с автономными установками, не объединенными в линию, что по словам представителей таких компаний позволяет более гибко распределять нагрузку на оборудование, мы поинтересовались у представителей компании «Инфотэкс АТ», почему ими выбрана именно автоматическая конвейерная линия. «Перед нами стояли две основные задачи: снизить влияние человеческого фактора на качество выпускаемой продукции и повысить гибкость производства с точки зрения освоения выпуска новых разработок в кратчайшие сроки, – ответил нам Балабанов. – Переносить платы между установками «руками» – это дополнительный риск возникновения дефектов. Кроме того, на качестве отрицательно сказывается межоперационное хранение, например, платы с нанесенной пастой. А в линии: плата вышла из одной установки и сразу пошла в другую – риск минимален. Кроме того, наши разработчики вместе с комплектом КД предоставляют данные САПР, которые являются почти готовыми программами и для изготовления трафарета, и для сборочного автомата, что значительно сокращает время на подготовку производства. Всё вышеперечисленное позволило уменьшить количество персонала на линии до минимума – для работы нам достаточно одного оператора в смену».

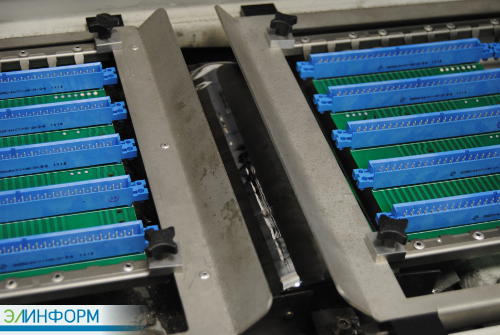

Рис. 6 Автоматизированная линия поверхностного монтажа Линия поверхностного монтажа компании имеет классическую конфигурацию на основе одного универсального автомата Samsung SM421. В начале линии установлен загрузчик. Далее в линии работает установка трафаретной печати Horizon 03iX, оснащенная системой 2D-инспекции нанесения паяльной пасты Hawkeye. Данная опция, по словам специалистов компании, оказывается на практике очень полезной для недопущения дефектов поверхностного монтажа, ведь большинство потенциальных дефектов, которые могут возникнуть именно на этапе нанесения пасты, удается избежать до установки компонентов именно благодаря системе Hawkeye. Мы спросили, насколько проблемной оказывается трафаретная печать с точки зрения возможных дефектов, на что получили ответ «Вообще говоря, при грамотно спроектированном и качественно изготовленном трафарете, качественных непросроченных материалах и правильно выбранных режимах их нанесения проблем практически не возникает. Одним из важных условий качественного нанесения паяльной пасты является чистота трафарета, чем меньше шаг выводов компонентов, тем чаще следует протирать трафарет и этого в большинстве случаев бывает достаточно. Следует заметить, что очистку трафарета Horizon 03iX производит в автоматическом режиме и не отвлекает персонал от выполнения основных задач».

Рис. 7 Установка трафаретной печати Horizon 03iX с системой Hawkeye и очисткой трафарета снизу После нанесения пасты установка компонентов выполняется на автомате Samsung SM421. Бытует мнение, что для многих задач сборки возможности технологической линии с точки зрения гибкости и производительности в наибольшей степени раскрываются при реализации концепции с высокопроизводительным чип-шутером и специализированным автоматом установки более сложных компонентов. Тем не менее, специалисты компании Инфотэкс отметили, что универсальный автомат SM421 полностью удовлетворяет потребностям производства компании как в части гибкости и точности, так и в отношении производительности работы. Особый вклад в производительность вносит оснащение каждой головки установки компонентов своей камерой технического зрения, осуществляющих центрирование «на лету» компонентов практически всех распространенных типоразмеров – от чип-компонентов 01005 до микросхем 22х22 мм, что отвечает потребностям производства компании Инфотэкс. Важно также отметить возможность распознавания компонента не только по выводам, но и по контуру, что особенно ускоряет наладку автомата при необходимости описания сложных нестандартных компонентов.

Рис. 8 Автомат установки компонентов Samsung SM421 Наконец пайка осуществляется в конвекционной конвейерной печи ERSA Hotflow 2/12 с 6-ю зонами нагрева. Ответственность выпускаемой предприятием аппаратуры обусловила применение исключительно традиционной технологии пайки свинцовосодержащими припоями. Термопрофили создаются и отрабатываются с помощью устройства термопрофилирования, собирающего и записывающего параметры процесса пайки при прохождении через печь.

Рис. 9 Конвекционная конвейерная печь ERSA Hotflow 2/12 / 08 Как мы уже говорили, линия имеет классическую конфигурацию. Но это ни в коем случае не означает, что данное решение априори универсально. У каждой компании существуют свои особенности и требования к продукции и технологии. Данная линия была построена с учетом этих особенностей, а также возможных перспектив развития. «При проектировании и запуске линии нам очень помогли специалисты компании Остек – сказал нам Евгений Витальевич. – Для нас поверхностный монтаж был новой технологией, и без технического содействия опытных специалистов правильно подобрать оборудование и запустить его было бы очень затруднительно. Оказалось очень кстати, что у Остека есть представитель в Екатеринбурге – ООО «Азиэл», благодаря этому многие вопросы решались очень оперативно». Как уже говорилось, к продукции, выпускаемой «Инфотэкс АТ», предъявляются высокие требования в плане надёжности. Одной из многих технологических операций, в комплексе позволяющих достичь требуемых результатов, является операция отмывки печатных узлов после монтажа. Инфотэкс имеет в своём арсенале промывочное оборудование производства компании PBT. Установки ультразвуковой и струйной отмывки Miniclean и SuperSwash позволяют выполнять весь комплекс операций отмывки с использованием жидкостей компании ZESTRON®.

Рис. 10 Участок промывки печатных узлов Тестирование аппаратурыЗдесь стоит упомянуть об одной особенности компании, которую мы посетили. Мы уже упоминали о повышенных требованиях к качеству и надежности продукции «Инфотэкс АТ», и описанное нами производство, прежде всего, служит цели выполнения этих требований на этапе изготовления. Однако для таких изделий, как системы безопасности железнодорожного транспорта, выходное тестирование продукции остается обязательным, какие бы качественные и современные технологии ни применялись при их производстве. Представители компании показали нам тестовые стенды, на которых выполняется приработка и функциональное тестирование аппаратуры. Эти универсальные стенды собственной разработки – гордость компании.

Рис. 11 Стенды тестирования и технологического прогона продукции В связи с выпуском ряда изделий для работы в индустриальном диапазоне температур введена в эксплуатацию специализированная климатическая камера TERCHY VYR-408CS, рассчитанная на температурный диапазон от –70°C до +100°C и влажность от 10 до 98%, позволяющая осуществлять полный цикл испытаний.

Рис. 12 Климатическая камера TERCHY VYR-408CS Е. В. Балабанов: «Нам удалось достичь такого уровня функциональной готовности и качества наших систем, что в штате компании даже отсутствует подразделение пусконаладки. Мы отправляем оборудование нашим заказчикам, а они его монтируют и запускают в работу, по нашей документации, но без нашего участия. Что это значит, понятно любому производителю сложных распределенных систем промышленного класса».

Рис. 13 Система рентгеновского контроля Micromex DXR В дополнение к имеющемуся в арсенале «Инфотэкс» оборудованию, в ноябре 2014 года на предприятии была внедрена система рентгеновского контроля Micromex DXR, что в еще большей мере позволило повысить качество изделий, упростило процедуру входного контроля и оптимизировало отладку технологических процессов под новые изделия. Путь «разработчик – OEM – EMS»Многие российские компании в электронной отрасли прошли за последние годы этот путь. «Инфотэкс АТ» – не исключение. Осознав необходимость в собственном производстве и внедрении современных технологий, три года назад компания инвестировала в современное оборудование, расширив таким образом возможности собственного производства. Около года назад, осознав наличие скрытых резервов, компания задумалась о предоставлении услуг на рынке контрактного производства. Мы спросили директора компании Павла Александровича Кораблева, что будет тем привлекательным отличием «Инфотэкса», которое позволит компании занять нишу на этом непростом рынке. «Мы надеемся, что этим отличием станет наш разработческий опыт, который с появлением собственного производства обогатился знаниями в области конструирования с учетом технологичности. Мы сможем предлагать не только производство по контракту, но и комплексные решения, начиная со схемотехнической разработки, заканчивая готовыми изделиями, включая программирование. То есть к нам могут приходить только с идеей, а мы ее уже реализуем и воплотим. Наш научно-технический потенциал позволяет это сделать. В особенности, наш опыт может пригодиться при разработке и изготовлении высоконадежной электроники», – ответил он. Отметим, что к тому же, «Инфотэкс» является единственным обладателем системы рентгеновского контроля в Свердловской области, который не имеет ограничений по проведению инспекции сторонних изделий, и может оказывать подобные услуги на регулярной основе. ЗаключениеТакие технологии, как поверхностный монтаж, прочно заняли свое место на российских производствах и позволяют достигать высокого уровня качества и надежности, ожидаемого заказчиками-«традиционалистами», к которым относятся и железнодорожные компании. «Инфотэкс АТ» – пример динамично развивающегося современного предприятия в российской электронной промышленности. Побывав на нем, мы с удовольствием увидели, что изначально исследовательская компания, может успешно развиться до эффективного серийного производства, сохранив при этом свой научный потенциал, и даже предлагать при этом услуги по контрактной разработке и сборке изделий. Остается пожелать успехов копании «Инфотэкс АТ» в дальнейшем развитии и выразить надежду, что опыт продвижения и развития технологии поверхностного монтажа на российских предприятиях повторится и с теми технологиями, которые в настоящий момент составляют передний край мировых конструкторско-технологических решений, такими как 3D-MID, передовые гибридные технологии и многие другие решения, только приходящие на российский рынок. Мы благодарим руководство и специалистов компании ООО «Инфотэкс АТ» за экскурсию и ответы на наши вопросы, а также компании ГК Остек и ООО «Азиэл» за организационную помощь при подготовке этого материала. В оформлении страницы использован проигрыватель Flowplayer. При перепечатке и цитировании ссылка на ЭЛИНФОРМ (www.elinform.ru) обязательна Июнь 2014 г. |

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |