|

|

Скоро!Событий нет.

|

02 ноября 2007

Термокомпрессионная пайкаОглавление:

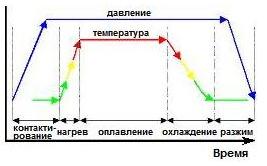

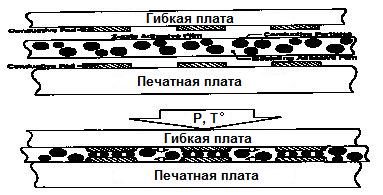

ВведениеГибкие печатные платы и соединители широко используются в разнообразных электронных изделиях – автомобильной технике, цифровых камерах, сотовых телефонах, калькуляторах, жидкокристаллических дисплеях, принтерах, накопителях на магнитных дисках и т. д. Согласно экономическим исследованиям, проведенным компанией BCC Research, объем рынка гибких печатных схем вырастет с $5,9 млрд. в 2005 году до $11,2 млрд. в 2010 с ежегодным ростом в 13,5% [4]. Рис. 1. Примеры изделий, выполненных с применением ТКП. Фото из [6, 8, 9, 13]. Для каждого из перечисленных выше продуктов важной задачей является обеспечение надежного соединения с жесткой печатной платой или подложкой. Основным методом соединения гибких печатных плат (ГПП), ленточных кабелей и прочих гибких фольгированных материалов с печатными платами (ПП), керамическими и стеклянными подложками является термокомпрессионная пайка (ТКП) [4, 13]. Также этот метод используется для пайки на печатные платы поверхностно монтируемых краевых разъемов, аккумуляторов и коаксиальных кабелей. Примеры некоторых изделий, содержащих жесткую ПП и гибкий соединитель, представлены на рис. 1. Термокомпрессионная пайка с импульсным нагревом (Hot-Bar Soldering, HBR) – разновидность процесса селективной пайки оплавлением, при котором две предварительно флюсованные и покрытые припоем детали нагреваются до температуры, достаточной для оплавления припоя, его растекания с последующим отверждением и формированием постоянного электромеханического соединения между деталями. ТКП с импульсным нагревом отличается от традиционного процесса пайки тем, что оплавление припоя осуществляется с применением инструмента под названием термод, который нагревается и охлаждается при выполнении каждого соединения. Давление к соединяемым деталям прикладывается в течение всего цикла пайки, включая этапы нагрева, оплавления и охлаждения (рис. 2). Так как процесс пайки - селективный, и нагревается только непосредственно область паяного соединения, эта технология хорошо подходит для пайки термочувствительных компонентов, таких, как чипы ПСЗ-матриц для цифровых камер, или светочувствительных компонентов, например, мощных светодиодов [4]. Рис. 2. Последовательность операций процесса термокомпрессионной пайки. Рисунок из [1]. Более современным вариантом термокомпрессии является соединение термосклеиванием (т.н. Heat-Seal Bonding), когда термод осуществляет прижим и нагрев соединяемых деталей с предварительным нанесением на плату анизотропного проводящего клея (Anisotropic conductive adhesive, ACA), полимеризующегося под действием приложенных температуры и давления [16]. Данный клей состоит из проводящих частиц (состоящих либо полностью из проводящего материала, либо из пластика с проводящим покрытием), при отверждении осуществляет электрический контакт только в направлении оси Z (перпендикулярно соединяемым поверхностям), а в плоскости XY является изолятором за счет непроводящей основы клея, заключающей в себе отдельные проводящие частицы (рис. 3). Такой метод применяется для соединения компонентов с малым шагом выводов (≤0,5 мм), когда при применении припоя возникают проблемы с перемычками между контактами. Рис. 3. Иллюстрация к процессу термокомпрессии с применением анизотропного проводящего клея. Рисунок из [16]. Описание процессаПроцесс ТКП является воспроизводимым, контролепригодным в соответствии со стандартами качества ISO/NIST, поддается количественному описанию. Он безопасен для оператора, в большой степени независим от его навыков, легко автоматизируется. Основные параметры процесса:

Типовая последовательность операций [3]:

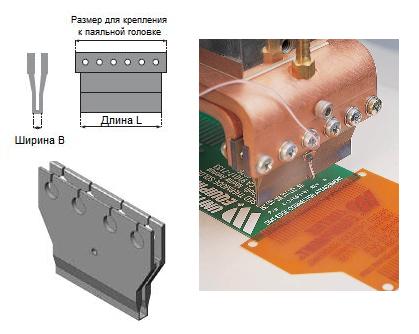

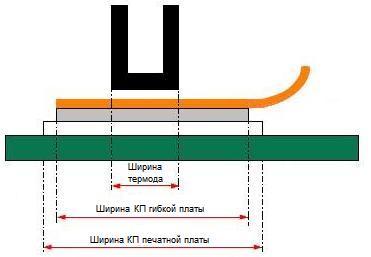

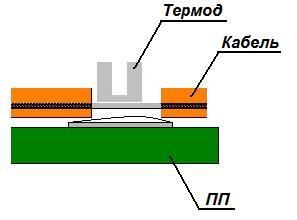

Как уже было отмечено, в процессе ТКП давление к соединяемым деталям прикладывается в течение всего цикла пайки, поэтому данная технология хорошо подходит для деталей, которые при выполнении пайки другими методами могут отойти друг от друга в процессе охлаждения, а также для компонентов, требующих прецизионного совмещения. В процессе ТКП все паяные соединения производятся одновременно. В одном цикле пайки может быть соединено до 200 выводов либо проводов (процесс занимает ~15 с). Одновременная пайка всех проводников предотвращает также отделение одного из них в процессе пайки соседнего. Выходная мощность оборудования для осуществления высококачественного процесса ТКП очень высока. 10-мм термод может генерировать до 4000 Вт по сравнению с максимум 50 Вт у традиционного паяльника и 30 Вт – у систем пайки с помощью полупроводникового лазера. Это обеспечивает малое время пайки и хорошие результаты при пайке деталей с высокими требованиями к подводимой тепловой энергии, как, например, печатных плат с металлическим основанием и керамических подложек [2]. ТермодСовременные термоды изготавливаются из специальных сплавов (часто с применением титана) методом электроэрозионной вырезки, обеспечивают постоянную по длине температуру, обладают необходимой плоскостностью под действием нагрева, не смачиваются паяльными материалами, устойчивы к окислению. Электрический ток в термоде пропускается вблизи лицевой поверхности в направлении от передней к задней его части, благодаря чему термод обладает нулевым потенциалом на соединяемых проводниках и не повреждает паяемые компоненты. Термод сконструирован таким образом, что его электрическое сопротивление максимально в нижней части, которой он соприкасается с деталями. На фронтальной плоскости термода приварена небольшая термопара (обычно К-типа), выполняющая функции обратной связи с устройством управления. Осуществляется замкнутое управление температурно-временным циклом пайки. Пример конструкции термода представлен на рис. 4. Рис. 4. Пример конструкции термода. Рисунок из [5]. Размеры термода должны соответствовать размерам КП гибкой и жесткой платы (см. рис. 5). Рис. 5. Соотношение размеров термода и КП гибкой и жесткой платы. Рисунок из [2]. В длину термод должен полностью покрывать все проводники и выступать максимум на один шаг расположения КП в каждую сторону (обычно это означает выступание термода за пределы соединения минимум на 2 мм). Если существуют проблемы с износом контактной поверхности термода или с теплопередачей, этот выступ может быть увеличен до 5 мм [1]. Длина термода, как правило, не превышает 10 см [4]. Ширина термода должна быть такой, чтобы обеспечивалась достаточная теплопередача к области паяного соединения за минимальное время, при одновременном недопущении теплового повреждения деталей. Также должно оставаться пространство для растекания припоя без возможности образования перемычек. Минимальная рекомендуемая ширина термода – 0,059" (~1,5 мм). Стандартная ширина термода, исходя из соображений эффективности и долговечности – 0,079" (~2,0 мм). Там, где невозможно точно проконтролировать объем припоя, либо при недостатке пространства, возможно использование термода шириной 0,047" (~1,2 мм) со снижением долговечности инструмента и эффективности работы [2]. Термоды шириной более 2 мм используются в случае проблем с теплопередачей, либо при двухрядном расположении КП. Для облегчения контроля паяного соединения ширина КП гибкой платы должна быть меньше ширины КП печатной платы. Чем больше ширина КП на печатной плате, тем больше места для растекания избыточно нанесенного припоя. Длина КП составляет приблизительно 3 ширины термода. В таблице 1 даны рекомендуемые значения ширины термода, длины и шага расположения КП на печатной платы по данным [2]. Как отмечает Стив Хувер (Steve Hoover), менеджер по оборудованию для импульсной пайки компании Fancort Industries Inc., если существуют проблемы с качеством пайки, следует попробовать изменить ширину термода – это часто решает проблему [4].

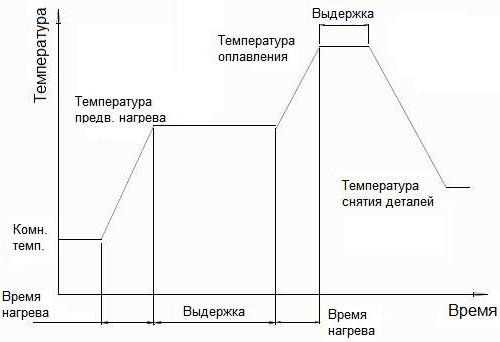

При установке термода на открытые выводы ленточного кабеля или на окно в полиимиде, важно избегать близкого его расположения к основному гибкому материалу кабеля. У некоторых печатных кабелей слои материала с каждой стороны проводников отличаются по толщине. В этом случае следует располагать сторону с тонким покрытием ближе к ПП. Это уменьшит вероятность повреждения проводника ленточного кабеля термодом в процессе его прижима к поверхности КП на печатной плате (рис. 6). Рис. 6. Предпочтительное расположение термода в случае, когда слои материала ленточного кабеля с каждой стороны его проводников отличаются по толщине. Рисунок из [2]. В конструкции печатной платы должно быть обеспечено свободное место вокруг паяного соединения для размещения термода. Термод может быть изготовлен на заказ и иметь вырез в месте расположения мешающего его размещению компонента на плате. Термод устанавливается посредством быстросъемного крепления в головку пайки, которая имеет точную линейную направляющую. Перемещение термода осуществляется при помощи пневмоцилиндра или электродвигателя. Прижим термода осуществляется, как правило, при помощи предварительно напряженной пружины. Большинство паяных соединений, выполняемых данным методом, требует приложения усилия менее 100 H [1]. Необходимо выставить положение паяльной головки так, чтобы поверхности термода и паяемого изделия располагались строго параллельно. Термод мягко опускается на поверхность, сила прижима нарастает вплоть до заданного значения. После его достижения, подается сигнал на источник питания, который начинает процесс нагрева термода. Давление должно быть приложено равномерно на всей длине выводов. Следовательно, сила прижима зависит от размера и количества паяемых КП. Не существует единой формулы для вычисления силы, однако, хорошей отправной точкой может считаться значение 4 кг/см² [3]. Как правило, диапазон возможных усилий современных моделей оборудования составляет от ~1 до 72 кг [4] с точностью приложения усилия ~0,1 – 0,2 кг. В реальных производственных задачах прикладываемое усилие редко превышает 2 кг. В некоторых случаях требуется большее усилие, например, если плоскостность ПП недостаточна. Устройство фиксации соединяемых деталейПомимо термода, важнейшим элементом установки для ТКП является устройство точной фиксации соединяемых деталей в процессе пайки. Это устройство имеет защищенное от действия статического электричества, термостойкое гнездо, выполненное из термопластика (PEEK - полиэфир-эфиркетон, торговая марка Ketron, либо Tuffnel) на алюминиевом основании. Такое устройство гнезда предотвращает нежелательный теплоотвод из области пайки. Рабочая поверхность гнезда должна быть абсолютно плоской, так как качество процесса пайки напрямую зависит от равномерности теплопередачи после обеспечения прижима посредством термода. По сравнению с фрезерованными, шлифованные поверхности обеспечивают лучший прижим [2]. В конструкции печатной платы должна быть свободная зона под паяным соединением с нижней стороны платы. Если это предусмотрено конструкцией соединяемых деталей, они должны фиксироваться на базовых штырях, которые в устройстве фиксации располагаются рядом с зоной оплавления. Диаметр штырей должен быть не менее 1 мм [3]. Обычно базовые отверстия в гибких платах и кабелях усиливают с помощью медной площадки, чем достигается прочность и последующая точность совмещения. Если базовые отверстия отсутствуют, детали могут быть совмещены с помощью прямого угла фиксирующего гнезда. Так как гибкие материалы могут неплотно прилегать к поверхности печатной платы, устройство фиксации может быть снабжено вакуумной системой для обеспечения их плотного прилегания и удержания в неподвижном состоянии до, в процессе и после пайки. При разработке такой оснастки важно принимать во внимание все допуски и изменения размеров гибких материалов от партии к партии. НагревТемпературный профиль для ТКП типичен и соответствует широко распространенному профилю для печей оплавления (рис. 7). Рис. 7. Типичный температурный профиль для ТКП. Рисунок из [3]. Типичное время нагрева до температуры оплавления припоя для большинства современных термодов длиной до 2" (~5 см) составляет 1,5 – 2 с, что соответствует скорости подъема температуры ~200°С/с [1, 2]. По данным [3], температура предварительного нагрева составляет около 140-160°С, нагрев производится в течение 4-5с, температура оплавления – 240°С (в течение ~4 с). Предварительный нагрев используется только в том случае, если в конструкции имеются большие теплоотводящие поверхности, либо материал подложки чувствителен к температуре (керамика). Системы управления последнего поколения контролируют температуру в течение всей фазы нагрева. Когда температура термода приближается к температуре оплавления, устройство управления снижает скорость нагрева, чтобы не допустить перегрева деталей. Современные устройства управления и термоды в состоянии компенсировать неравномерности нагрева, возникающие в реальных производственных условиях. Время нагрева также зависит от размера КП, так как припой должен полностью смочить поверхности и оплавиться. Непродолжительный нагрев применяется, когда в зоне воздействия оказываются другие теплочувствительные компоненты; длительный нагрев может привести к окислению паяного соединения. ТКП с импульсным нагревом использует переменный ток для нагрева небольшой площади (резистивный нагрев). Небольшая площадь позволяет практически мгновенно нагревать и охлаждать поверхность термода. ОплавлениеБазового покрытия проводников ленточных кабелей и КП часто бывает достаточно для создания надежного паяного соединения. Большинство конструкций кабелей, тем не менее, требует нанесения дополнительного припоя на КП (как правило, трафаретной печатью) с последующим оплавлением. Для обеспечения равномерности покрытия и, как следствие, плоской поверхности и хорошей теплопередачи, применяется выравнивание воздушным ножом. В фазе оплавления активируется флюс, очищает поверхности от окислов и припой нагревается до температуры оплавления, смачивая КП. Обычно это занимает 3-8 с при температуре термода ~300°С (термод непосредственно соприкасается с открытыми проводниками гибкой платы), ~400°С (термод соприкасается с полиимидом в случае одностороннего окна) или 500°С (при пайке к керамическим подложкам или платам с металлическим основанием, которое дополнительно рассеивает тепло). Процесс ТКП требует минимального количества флюса. Широко используются флюсы, не требующие отмывки. Хотя эвтектический сплав SnPb оплавляется при ~180°С, идеальная температура пайки превышает 220°С, чтобы обеспечить хорошее растекание припоя и смачивание паяемых поверхностей, но должна быть при этом не более 280°С, чтобы не допустить обгорания припоя. Температура термода должна быть установлена более высокой, чтобы компенсировать кондуктивные потери тепла [1, 3]. Обычно установки температуры для открытого паяного соединения с непосредственным контактом термода и выводов находятся в пределах 280 – 330°С. Типичная односторонняя гибкая печатная плата требует 330 – 400°С из-за кондуктивных потерь в материале (полиимиде). В идеальном случае, устройство управления должно позволять задавать время с дискретностью 0,1 с, а температуру – 1°С. Следует задавать минимально требуемую температуру и время для формирования паяных соединений, чтобы минимизировать тепловое воздействие на детали и не допустить их повреждения. ОхлаждениеПосле оплавления припоя на всех КП, подача энергии к термоду прекращается, и он начинает охлаждаться. Сократить время охлаждения можно, применив принудительный обдув воздухом. Охлаждение проводится до специально задаваемой температуры ниже точки отверждения припоя. Как только припой переходит в твердое состояние, процесс прекращается. Так как большинство соединителей имеют достаточно хороший теплоотвод, температура в соединении меньше, чем измеренная температура термода, даже при использовании принудительного охлаждения. Таким образом, температура снятия давления и вынимания изделия из устройства фиксации может быть в большинстве случаев установлена в 180°С без опасения, что давление с деталей будет снято до отверждения припоя, и получится непропаянное соединение. Как правило, время охлаждения составляет около 2 с. БезопасностьТермод нагревается только в процессе сжатия деталей, поэтому процесс ТПК довольно безопасен для оператора. Кроме того, так используется небольшое количество флюса, образуется весьма немного летучих вредных веществ. Страницы статьи: 1 2 |

|

|

© “Элинформ” 2007-2024. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |