|

18 декабря 2007

Часть VIII. Дефекты пайки оплавлением – Дефекты компонентов в корпусах BGA

Статья предоставлена компанией ЗАО "Предприятие ОСТЕК"

http://www.ostec-smt.ru/

Часть VIII. Дефекты пайки оплавлением – Дефекты компонентов в корпусах BGA

Компоненты в корпусах BGA являются наиболее сложными компонентами с точки зрения позиционирования при установке, пайки и контроля. Визуальный контроль паяных соединений для компонентов BGA крайне затруднен, требуется наличие специального оборудования, например систем визуального контроля ERSASCOPE.

Наиболее точные результаты контроля достигаются при рентгеновском контроле или при разрушающем контроле путем снятия микрошлифа.

Критерии качества паяных соединений BGA компонентов с применением визуального и рентгеновского методов контроля рассмотрены в новой версии международного стандарта IPC-A-610D «Критерии качества электронных сборок» (февраль 2005 года). А требования к конструкции BGA, контактных площадок, анализ и классификация дефектов пайки в зависимости от класса аппаратуры приведены в стандарте IPC-7095A «Конструкция и внедрение процессов сборки с применением BGA» (октябрь 2004 года).

В настоящей публикации приведен анализ различных дефектов паяных соединений компонентов в корпусах BGA, причинами которых являются ошибки при разработке и производстве печатных плат, установке и пайке компонентов.

| Пример дефекта |

Описание дефекта |

Возможные причины |

Методы предотвращения |

|

Эффект «Поп-корна»

Метод контроля - рентген.

В центре микросхемы паяные соединения отсутствуют (малый размер шариков свидетельствует об отсутствии механического контакта), вокруг центральной части большое количество перемычек припоя |

Поглощение корпусом компонента влаги. В процессе пайки интенсивное испарение влаги может приводить к:

- Выдавливанию припоя из центра и формированию избыточного количества припоя на паяных соединениях во круг центральной части или образованию перемычек

- Повреждение корпуса компонента (расслоения, трещины)

|

Обеспечить хранение BGA компонентов в соответствующей упаковке, предотвращающей поглощение влаги (dry pack), или в шкафах сухого хранения.

Обеспечить предварительную сушку компонентов перед сборкой (125°С х 24 часа), однако подобная процедура может оказать негативное влияние на паяемость выводов компонентов |

|

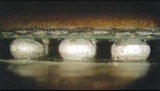

Неполное оплавление паяльной пасты в процессе пайки.

Метод контроля - визуальный.

Паяльная паста оплавлена не полностью. Поверхность паяного соединения шероховатая повторяет форму частиц паяльной пасты |

Неправильный выбор температурного профиля.

Недостаточное время и/или температура предварительного нагрева.

Недостаточное время и/или температура пайки. |

Измерить температурный профиль и откорректировать режимы предварительного нагрева и/или пайки. |

|

Трещины и разрывы в паяном соединении.

Метод контроля – визуальный, рентген, снятие микрошлифа. |

Плохая паяемость шариковых выводов, дефект сопровождается неправильной формой галтели припоя (см. рис.).

Низкая температура и/или время пайки. |

Использовать паяльную пасту с более активным флюсом.

Повысить температуру и/или время пайки. |

|

Трещины и разрывы между шариком и подложкой микросхемы.

Метод контроля – визуальный, рентген, снятие микрошлифа. |

Высокие механические нагрузки, возникающие из-за разных коэффициентов теплового расширения, как правило, наблюдаются у керамических CBGA. |

Снизить скорость охлаждения после пайки. |

|

Отсутствие смачивания контактных площадок.

Метод контроля – визуальный, рентген, снятие микрошлифа.

Полное отсутствие или слабый электрический и механический контакт паяного соединения. |

Плохая паяемость контактных площадок.

Загрязнение контактных площадок в процессе хранения и сборки ПУ.

«Черные контактные площадки» - окисленное покрытие Ni/Au. |

Произвести испытания печатных плат на паяемость в соответствии с требованиями стандарта J-STD-003A «Тесты на паяемость печатных плат»

Обеспечить хранение печатных плат в вакуумной упаковке, произвести предварительную очистку контактных площадок перед сборкой (например, с помощью Vigon S100), для перемещения плат использовать защитные перчатки.

Заменить поставщика печатных плат. |

|

Затекание паяльной маски на контактную площадку.

Метод контроля – визуальный, рентген, снятие микрошлифа.

Дефект может стать причиной возникновения трещин в паяном соединении. |

Ошибки при разработке или изготовлении печатных плат |

Проконтролировать правильность конструкции контактных площадок на соответствие требованиям стандарта IPC-7095A.

Ввести операцию контроля качества нанесения паяльной маски на входном контроле печатных плат.

Заменить поставщика печатных плат. |

|

Окисленные паяные соединения.

Метод контроля – визуальный.

Дефект носит косметический характер. |

Несколько циклов нагрева при пайке двухсторонних печатных плат.

Высокая температура и время пайки. |

Осуществлять пайку компонентов BGA после сборки первой стороны.

Уменьшить температуру и/или время пайки. |

|