|

18 декабря 2007

Часть IX. Дефекты пайки оплавлением – Дефекты компонентов в корпусах BGA

Статья предоставлена компанией ЗАО "Предприятие ОСТЕК"

http://www.ostec-smt.ru/

Часть IX. Дефекты пайки оплавлением – Дефекты компонентов в корпусах BGA

| Пример дефекта |

Описание дефекта |

Возможные причины |

Методы предотвращения |

Пример уменьшения высоты шарикового вывода компонента

BGA при пайке с 500 до 300 мкм |

Коллапс шариковых выводов.

Метод контроля – визуальный.

В процессе пайки низкотемпературные (Sn/Pb) шариковые выводы BGA “расползаются”. Типичное уменьшение высоты шариковых выводов составляет 10%, уменьшение на 25% является предельно допустимым. |

Длительное время пайки приводит к расплавлению и “расползанию” шариковых выводов. |

Откорректировать температурный профиль (уменьшить время пайки).

Ограничить растекание припоя паяльной маской (см. требования стандарта IPC-7095A). |

|

Перегрев шариковых выводов.

Метод контроля – визуальный.

Поверхность паяных соединений и шариковых выводов бугристая, неровная, матовая. |

Высокая температура в процессе пайки.

Повторное расплавление припоя (двухсторонний монтаж, ремонт). |

Откорректировать температурный профиль (уменьшить температуру пайки).

При двухстороннем монтаже обеспечить пайку BGA во втором цикле. |

|

“Холодная пайка”.

Метод контроля – визуальный, рентген, снятие микрошлифа.

Низкая электрическая и механическая прочность паяного соединения, увеличение сопротивления контактов. |

Низкая температура пайки при пайке с применением флюс-геля (флюс-крема, флюс-пасты). |

Увеличить температуру пайки. |

Деформация паяного соединения

Деструкция паяного соединения

|

Деформация или деструкция паяных соединений.

Метод контроля – визуальный.

Приводит к снижению механической прочности паяных соединений. |

Перемещение компонентов в процессе охлаждения (до затвердевания припоя) – может происходить в результате вибрации конвейера печи.

Деформация печатных плат при охлаждении (высокая скорость охлаждения, низкое качество базовых материалов).

Ошибки при разработке печатных плат – неправильная конструкция/размещение контактных площадок. |

Предотвратить вибрацию конвейера печи.

Снизить скорость охлаждения (руководствуйтесь требованиями стандарта J-STD-020C); использовать качественные материалы для печатных плат (при внедрении бессвинцовой технологии температура стеклования диэлектрика должна составлять не менее 150°С).

При конструировании печатных плат следует руководствоваться требованиями стандартов IPC-7095A и IPC-7351. |

|

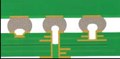

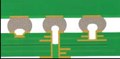

Затекание припоя в переходные отверстия.

Метод контроля – рентген.

Скелетная пайка, низкие механические характеристики паяного соединения, частично перекрытое припоем переходное отверстие становится ловушкой для загрязнений, создавая большиепроблемы в процессе отмывки. |

Ошибки разработчика: открытые металлизированные отверстия рядом с контактной площадкой, узкая перемычка паяльной маски (см. рис.) может не обеспечивать защиту от проникновения припоя в процессе пайки в переходное отверстие. |

Обеспечить перекрытие сквозных и межслойных металлизированных отверстий паяльной маской (см. требования стандарта IPC-7095A).

Пример перекрытия отверстий паяльной маской

|

Пустоты в шариковых выводах BGA. Один из предыдущих выпусков энциклопедии был посвящен анализу пустот в паяных соединениях, однако природа возникновения пустот в шариковых выводах может отличаться от обычных компонентов. Причины возникновения пустот в шариковых выводах могут быть связаны с нарушением технологических режимов пайки, ошибками конструкции печатных плат, дефектами производства компонентов. Ниже приведен дополнительный анализ причин возникновения пустот в шариковых выводах. Данный раздел подготовлен на основе международного стандарта IPC-7095A, который дает четкие инструменты анализа, классификации, степени опасности и методов обнаружения подобных дефектов.

| Пример дефекта |

Описание дефекта |

Возможные причины |

Методы предотвращения |

|

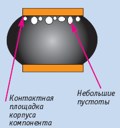

Небольшие пустоты на границе шарикового вывода и контактной площадки корпуса компонента.

Метод контроля – рентген, снятие микрошлифа. |

Дефект возникает на этапе производства компонентов. |

Ввести выборочный входной контроль (рентген)

Заменить производителя компонентов. |

Пример сечения печатной платы с контактными площадками, имеющими в центре углубление, и компонента BGA до сборки ПУ.

Пример образования дефектов паяных соединений во время процесса пайки. |

Большие пустоты в месте контакта вывода компонента и контактной площадки на печатной плате.

Метод контроля – рентген, снятие микрошлифа.

Возникают как при пайке BGA с применением флюс-геля, так и при использовании паяльной пасты. |

Неправильная конструкция контактных площадок

Некоторые производители применяют специальную конструкцию контактных площадок для BGA с межслойными или сквозными металлизированными отверстиями. Подобная конструкция применяется с целью упрощения центрирования компонентов с шариковыми выводами при установке, однако в процессе пайки это будет приводить к формированию больших пустот (см. рис.). |

Исключить сквозные межслойные металлизированные отверстия на контактных площадках под компоненты с шариковыми выводами (сквозные и межслойные металлизированные отверстия должны быть отделены от контактной площадки зауженным проводником и перекрыты паяльной маской, см. пример выше). |

|