|

|

Скоро!Событий нет.

|

16 января 2008

Возврат вложенных средств: с АОИ и без нееАвтор: Титус Т. Сак (Titus T. Suck), Orbotech, Перевод: Проект «ЭЛИНФОРМ» Оригинальная статья предоставлена компанией ЗАО "Предприятие ОСТЕК" Оборудование для проведения контроля и тестирования стоит дорого, ничего не производит и не вносит никакого вклада в чистую прибыль компании! Такие мысли могут приходить в голову многим. Но в современных условиях, когда в электронных узлах применяются все более миниатюрные компоненты, которые не поддаются визуальному контролю, и компоненты, которые не могут быть подвергнуты электрическому тестированию, главный вопрос звучит так: «Какие издержки несут производители по причине отсутствия у них системы автоматической оптической инспекции?» В регионах с высокой стоимостью ручного труда ценность снижения объема ручного визуального контроля, возможно, наиболее понятна и имеет численное выражение для производителей электронных узлов. Поскольку применение систем автоматической оптической инспекции (АОИ) в промышленности становится обычным, все чаще возникают вопросы, касающиеся возврата капиталовложений при их применении. Среди ряда основных аспектов, связанных с рентабельностью АОИ, такие, как сокращение объема ручного визуального контроля, затрат на ремонт и повторное тестирование устройств, а также затрат на внутрисхемный контроль. Практический примерРассмотрим случай из практики одной английской компании, которая внедрила АОИ после операции пайки. После этого количество контролеров, занятых в проведении ручного визуального контроля, при трехсменной работе было сокращено с 5 контролеров в смене (всего 15 контролеров) до 3 (всего 9 контролеров), в результате сокращение общего количества работников составило 6 человек. Это сокращение, скорее всего, было в основном вызвано устранением операций ручного контроля верхней и нижней стороны узла.

Численные значения в данном примере основаны на опыте английской компании; можно ожидать большей экономии в условиях более высоких социальных затрат и уровня заработной платы. Кроме того, сокращение числа занятых работников следует понимать как возможность перераспределения людских ресурсов для выполнения других задач, возможно, создающих бо́льшую добавленную стоимость, что, в свою очередь, должно учитываться как составляющая рентабельности АОИ. Дополнительная экономияДополнительная экономия при внедрении АОИ может быть получена за счет перехода от ускоренных нагрузочных испытаний с отбраковкой (100% контроль) к ускоренным нагрузочным испытаниям с проверкой (выборочный контроль). Экономия будет вызвана как уменьшением числа работников, так и снижением расхода азота:

Наконец, в данном конкретном примере, по оценке производителя экономия затрат на заработную плату за счет увеличения выхода годных должна составить около 22 000 евро. Если сложить все получившиеся суммы, то мы получим прогноз общей экономии на уровне 233 872 евро в год. Исходя из приведенного выше примера, срок окупаемости вложенных средств в системы АОИ среднего – высокого уровня при текущих ценах составит менее 12 месяцев. Если используется законченное решение, включающее станцию автономного программирования системы, встроенный в технологическую линию ремонтный центр, программное обеспечение управления процессом, качеством и выходом годных, то в конечном итоге отдача вложенных средств даже увеличится.

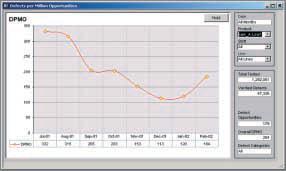

Применяя подобные инструменты, заказчики могут определить конкретные области возникновения дефектов и переработать их с целью снижения количества возникших дефектов на миллион возможностей (DPMO). График на рис. 1 иллюстрирует это для производственного периода продолжительностью в 7 месяцев, за который было проконтролировано 1,29 млн. плат: в июле 2001 года число возникших дефектов составило 4690, а к январю 2002 года оно снизилось до 2999 дефектов (на 36%), что привело к общему уменьшению значения показателя DPMO на 120 единиц. Дело в том, что так называемые «периферийные» устройства заслуживают большего внимания со стороны заказчиков. Ключевым моментом для быстрого возврата вложенных средств является тот способ, которым осуществляется внедрение АОИ и ее поддержка данными «периферийными» устройствами. Дополнительные затраты быстро оправдываются, когда производитель понимает, что стратегия, направленная на совершенствование производственного процесса, платит «сама за себя». Однако, описанный выше вариант расчета неполный, поскольку он явно не учитывает следующее:

Последний пункт списка трудно поддается оценке, однако можно определить общие затраты на проведение повторного тестирования, исходя из составляющих затрат, относящихся к диагностике, ремонту и последующему повторному тестированию сборки. Затраты на ремонт и повторное тестированиеЧтобы понять различия, связанные со сложностью, плотностью компоновки, выходом годных и т.д., имеет смысл рассмотреть пример, который охватывает несколько различных конструкций изделий. Пример:

В таблице 1 отражены затраты на ремонт и повторное тестирование в случае, когда дефекты только на верхней стороне девяти узлов с поверхностным монтажом были беспрепятственно пропущены на автоматическое тестовое оборудование. Очевидно, что затраты на диагностику, ремонт и повторное тестирование бракованного изделия могут быть значительно снижены посредством использования в составе производственной линии системы АОИ. Обычно процент годных изделий на этапах технологического процесса заметно повышается, как только внедряется система АОИ, а именно обязательно попадает в диапазон от 95 до 99% и выше.

Довольно трудно точно сказать, какой объем операций повторного тестирования можно исключить, каковы могут быть расходы, связанные с ошибочной идентификацией дефектов при ручном визуальном контроле, а также насколько реже в действительности можно применять электрическое тестирование. Тем не менее, в качестве оценки минимального уровня достижимой экономии можно взять сокращение времени диагностики на операции функционального тестирования за счет применения АОИ (табл. 2).

С АОИ или без нееОсновываясь на данном конкретном примере, срок окупаемости полностью встраиваемой в технологическую линию современной системы АОИ также составит около 12 месяцев – как это мы уже отмечали, когда рассматривали экономию средств от сокращения персонала, используемого при ручном визуальном контроле. Кроме того, необходимо учесть расходы, которые трудно выразить количественно: стоимость лишнего дополнительного тестирования, расходы на исправление дефектов, полученных в результате манипулирования дефектными изделиями, снятыми с линии и отправленными на диагностику и электрическое тестирование. На этапе ремонта могут появиться следующие типичные дефекты:

Одним из самых опасных моментов является недостаток контроля над выполнением процесса повторной пайки компонентов при ремонте. По данным исследования, проведенного компанией NPL в Великобритании, в процессе выполнения 2/3 всех операций отсутствует контроль температуры жал паяльников либо количества допустимых касаний компонентов. Только на первый взгляд кажется, что это не имеет отношения к вопросу возврата капиталовложений в АОИ. В конечном счете, процент дефектов, вызванных неправильной идентификацией дефектов и ручным манипулированием платами при ручном визуальном контроле и тестировании, вносит дополнительный вклад в общий процент производственных дефектов – и, следовательно, становится источником дополнительных и совершенно ненужных затрат. Представляется очевидным, что меньшее упование на оборудование для автоматического тестирования также минимизирует связанные с этой областью затраты. Несомненно, АОИ является тем средством, которое поможет снизить нагрузку на ремонт и повторное тестирование, открывая, по существу, путь к более эффективному использованию ресурсов.

Завершая картинуК этому моменту мы рассмотрели затраты, связанные со снижением объемов ручного визуального контроля, и затраты на ремонт и повторное тестирование. Еще раз отметим, что это только часть общей картины. Существует ряд дополнительных соображений:

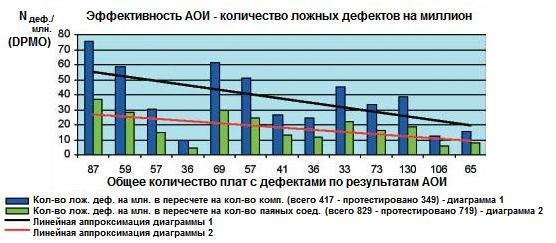

Вполне возможно, что придется задаться этими дополнительными вопросами, принимая во внимание ценность обратной связи по информации о дефектах, получаемой от АОИ, для немедленного выполнения мер по усовершенствованию техпроцесса. Обычно, современное программное обеспечение по контролю качества, как, например, QPC компании Orbotech, отслеживает ключевые параметры производственного процесса в реальном времени и обеспечивает выдачу ценной для проведения анализа информации в форме контрольных графиков, диаграмм концентрации дефектов и диаграмм Парето. Чем могла бы помочь возможность обеспечения заказчика данными по качеству и возможностям техпроцесса в деле привлечения все более и более высокодоходного бизнеса, не говоря уж о новом бизнесе из новых источников? Другой практический примерЗа рамками этой краткой статьи остается ряд требующих ответа вопросов, которые необходимо рассматривать в контексте данного конкретного производителя. Что касается стоимости типовой оснастки типа «ложе гвоздей», то возможно стоит обратиться к случаю из практики производителя с континента (Франция), который выпускает автомобильные радиоприемники и навигационные системы. Требования к качеству предъявляются жесткие: 50 бракованных изделий на миллион, или одно на 20 тыс.; в конце технологической линии проводится 100% контроль. Обычно этот производитель разрабатывает 50 единиц технологической оснастки в год. Каждая единица оснастки стоит около 12200 евро. При таких объемах производства производитель тратит 610 тыс. евро в год на автоматическое электрическое тестирование потребительской продукции! В любом случае, очень трудно поверить, что тщательное исследование требований к тестированию, возникающих дефектов и их распределения по конкретным изделиям не указало бы путь к постоянному снижению затрат на тестирование, повторное тестирование и ремонт за счет внедрения системы АОИ. Не следует упускать из виду то, что оборудование для автоматического тестирования не обеспечивает ни постоянного снижения уровня затрат производителя, ни постоянного увеличения качества и процента выхода годных. Только АОИ, как часть технологической линии, обладающая способностью непосредственного отслеживания производственного процесса, может обеспечить такое ценное качество. Операторы, использующие АОИ в основном в качестве еще одного контролера, в действительности не способны раскрыть весь потенциал, свойственный интеллектуальному применению АОИ. АОИ: только для регионов с высокой стоимостью труда?Сокращение рабочей силы на операции внутрисхемного тестирования посредством внедрения АОИ не является химерой – даже в регионах с низкой стоимостью труда, таких, как Восточная Европа. Последние проведенные исследования показали, что для изделия потребительской электроники с 450-ю компонентами выход годных технологического процесса с применением АОИ после операции оплавления припоя в течение двух недель достиг значения 98-99%. Количество ложных обнаружений дефектов было при этом крайне низким: 27 дефектов на миллион в пересчете на количество компонентов, 13 дефектов на миллион в пересчете на количество паяных соединений (все выводы ИС подсчитывались отдельно). При таких результатах становится очевидно, что производитель может планировать использование в технологической линии одной системы АОИ с одним устройством внутрисхемного тестирования вместо двух тестеров, обеспечивая тем самым значительное сокращение затрат. Дополнительную экономию даст сокращение числа оборудованных рабочих мест, предназначенных для ручного визуального контроля и ремонта. В рассмотренных выше примерах совершенно не уделялось внимание сокращению расходов, связанных с возвратом отказавших изделий – которые, естественно, зависят от стоимости производимой продукции. В таблице 3 приведен расчет ожидаемой экономии средств от внедрения АОИ на основе сокращения затрат, связанных с устранением операции визуальной оптической инспекции и уменьшением числа возвратов изделий на 50%.

Экономия от сокращения числа возвратов отказавших изделийМожно заметить, что в этом примере уже предполагается, что операция внутрисхемного тестирования может стать излишней или, по крайней мере, упроститься, но оценка результирующей экономии не выполнена. Как было показано выше, основное снижение расходов проистекает из сокращения количества занятых на операции ручного визуального контроля работников в условиях 48 рабочих недель в году, трехсменного рабочего дня, 6-дневной рабочей недели и тарифной ставки 15 евро на человека. Вторая составляющая экономии получается от сокращения числа возвратов сложных и дорогостоящих изделий. Модель далее учитывает только экономию средств, возникающую в результате сокращения времени на диагностику, т.е. сокращения времени, затрачиваемого высокооплачиваемым техническим специалистом в области функционального тестирования на диагностику отказов, по сравнению с внедрением АОИ. Затраты на повторное тестирование и ремонт здесь еще даже не учитывались. Срок окупаемости АОИХотя бывают различные ситуации, и не стоит рассчитывать на вывод формулы, которая учла бы все сложившиеся обстоятельства, можно сказать, что срок окупаемости высокотехнологичного АОИ-решения после операции пайки оплавлением в настоящее время составляет от 12 до 18 месяцев – в зависимости от производителя, его производственной среды и особенностей конкретного случая. При постоянном внесении изменений в методику контроля и тестирования также становится очевидным, что АОИ дает заметное и стабильное снижение затрат за счет уменьшения числа занятых работников, перераспределения на решение других задач человеческих ресурсов и временны́х затрат на инженерные работы, снижения затрат на диагностику, электрическое тестирование, ремонт и повторное тестирование, а также высвобождения средств для использования их в целях, отличных от тестирования, так как оборудование для автоматического тестирования используется более эффективно благодаря более высокому проценту годных изделий на этапе выполнения тестирования. Правильная методика тестирования и контроляВ заключение следует отметить, что, как это было показано выше, перспективная методика тестирования и контроля должна отойти от подхода, применяющего для назначения допустимых отклонений параметров при тестировании технические характеристики изделия, а не предельные значения, основанные на технологическом процессе его изготовления. Если проведен корректный анализ на основе подходящего средства статистического управления процессом, то далее можно непрерывно отслеживать техпроцессы, а оптимальные пределы контролируемых параметров могут быть определены на статистической основе. На практике, это означает, что процессы контроля и ремонта становятся более эффективными и менее затратными, так как в условиях ориентации параметров контроля на технологический процесс оба показателя – ложное обнаружение дефектов и пропуск дефектов – оказываются минимизированными. ЗаключениеКроме того, если уделяется пристальное внимание управлению процессом, использующим средства мониторинга и оценки возможностей техпроцесса и оборудования (такие, как PC²M компании Orbotech), экономическая эффективность процесса производства изделий на базе поверхностного монтажа существенно увеличивается. На рентабельность АОИ оказывается положительное воздействие в той степени, в какой эффективность АОИ в итоге является функцией процесса поверхностного монтажа. Резюмируя, отметим, что срок окупаемости в один год абсолютно реален, если методика применения АОИ всесторонне продумана. АОИ выгодна, когда она перестает быть всего лишь средством поиска дефектов, и производитель электроники получает более высокое качество своих изделий. |

|

|

© “Элинформ” 2007-2024. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |