|

|

Скоро!Событий нет.

|

Главная » Новости » Новое оборудование и материалы » Максимальные возможности по управлению техпроцессом в системах селективной пайки от компании SEHO

Новое оборудование и материалы02 июля 2009

Максимальные возможности по управлению техпроцессом в системах селективной пайки от компании SEHOФото с сайта www.seho.de

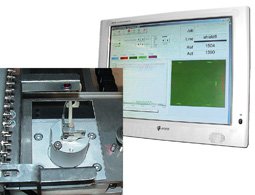

С другой стороны, необходимо обеспечить нанесение достаточного объема флюса в точку пайки, чтобы реализовать требуемую заполняемость отверстия и сформировать качественное паяное соединение в последующем процессе пайки. Таким образом, важным фактором является наличие систем управления флюсованием. Однако, существующие устройства управляют только функционированием микрокапельной форсунки нанесения флюса. Обычно это выполняется в тестовом цикле перед реальным нанесением флюса на печатную плату. В течение тестового цикла специальный датчик смачивается флюсом. Это датчик сигнализирует, правильно ли функционирует форсунка во время тестирования. Тем не менее, невозможно сделать заключение о функционировании микрокапельной форсунки в реальном производственном процессе и, тем более, невозможно точно определить количество нанесенного на печатную плату флюса. Это тот случай, когда следует применять новую реализацию управления временем нанесения и количеством наносимого флюса микрокапельным методом, которую предлагает компания SEHO. Это новая система управления нанесением флюса не только отслеживает функционирование микрокапельной форсунки – она в действительности измеряет реальное количество выпущенного из форсунки флюса в процессе флюсования. Это измеренное значение сравнивается с введенной ранее эталонной величиной. Если система обнаруживает расхождение, выводится сообщение об ошибке. Кроме того, программное обеспечение четко показывает, какая часть печатной платы не была профлюсована правильно. Таким образом, такая реализация управления процессом флюсования обеспечивает высокую надежность техпроцесса и постоянство условий его выполнения без негативного влияния на время цикла. Информация с сайта www.seho.de. |

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |

Точность техпроцесса играет решающую роль, особенно в селективной пайке. Это главным образом относится к нанесению

Точность техпроцесса играет решающую роль, особенно в селективной пайке. Это главным образом относится к нанесению