|

|

Скоро!Событий нет.

|

14 июня 2007

Режимы пайки оплавлениемВведениеСоздание оптимального температурного профиля оплавления является одним из важнейших факторов в обеспечении качества паяных соединений, получаемых на печатной плате методом поверхностного монтажа. Температурный профиль непосредственно влияет на ряд характеристик сборки:

Профиль представляет собой зависимость температуры, воздействию которой подвергается сборка в печи, от времени. В типичном профиле оплавления выделяют четыре этапа (рис. 1):

Рис. 1. Типичный профиль оплавления и его деление на этапы Основными параметрами профиля оплавления на каждом этапе являются: максимальная и минимальная температура, скорость нагрева/охлаждения (наклон данного участка профиля), время выдержки. Неправильное построение профиля может приводить к образованию различных дефектов, в частности, растрескиванию керамических и пластиковых корпусов ЭК и короблению ПП, образованию шариков припоя, пустот в паяных соединениях и пр. Этап предварительного нагреваВ течение данного этапа паяльная паста высушивается, испаряются ее наиболее летучие компоненты (органические наполнители), удаляется влага из ЭК и ПП. Скорость подъема температуры обычно составляет 1 – 3°С/сек (по данным [2] 2 – 4°С/сек), максимальная температура составляет от 100 до 150°С. Более быстрый рост температуры приводит к разбрызгиванию паяльной пасты, образованию шариков и перемычек припоя, а также может вызвать повреждения термочувствительных ЭК (появление трещин в керамических чип – резисторах и т.д.). Бессвинцовые сплавы требую более высоких температур предварительного нагрева – до 150 – 200°С. ВыдержкаПри выдержке происходит минимизация градиентов температур компонентов и всех областей ПП, активация флюса, очистка паяемых поверхностей. Скорость подъема температуры выбирается предельно низкой. Температура в конце этапа приближается к точке плавления (130 – 170°С для эвтектических припоев, 180 – 200°С для бессвинцовых). Следствием слишком быстрого подъема температуры является недостаточное флюсование и образование шариков припоя; с другой стороны, низкая скорость обуславливает избыточное окисление пасты и, в результате, ее разбрызгивание, а также увеличивает без необходимости время операционного цикла. Время выдержки составляет 60 – 90 сек, иногда до 120 – 150 сек. Рекомендуется, чтобы разница температур между фазами предварительного нагрева и оплавления была меньше 100°С. ОплавлениеВ процессе оплавления температура повышается на 1 – 3°С/сек. Чтобы избежать перемычек припоя, недостаточной смачиваемости, эффектов «холодной» пайки и коробления, необходимо выдерживать паяемые ЭК при температуре выше точки плавления (183°C для Sn63, 179°C для Sn62, 217°C для бессвинцовых) по меньшей мере в течение 30 – 90 сек (предпочтительно 60 сек.). Меньшие значения (30 – 60 сек) рекомендуются в случае использования покрытий HASL и OSP, большие (60 – 90 сек) – для покрытий на основе никеля. Температура должна быть достаточной для обеспечения хорошего смачивания и флюсования (обычно – 215 – 220°C) и на 30 – 40°С превышать температуру эвтектики. ЭК должен находиться при температуре, отличающейся от пиковой не более чем на 5°С, в течение 10 – 30 сек. Более длительная, чем необходимо, выдержка ведет к избыточному росту интерметаллических соединений, что придает паяному соединению хрупкость и уменьшает его усталостную прочность. Также повышенная температура может активизировать окисление пасты, что ухудшает смачивание. Температура корпуса ЭК, которая может отличаться от температуры выводов на 15°С, не должна превосходить 220°С. Небольшие ЭК (объем корпуса V<350 мм3) подвергаются большему нагреву, чем крупные. Максимальное значение температуры корпуса для небольших ЭК составляет 240°С. В процессе оплавления не должно происходить изменения цвета или обугливания ПП. Бессвинцовые припои отличаются более высокими температурами оплавления: 240 – 260°С.

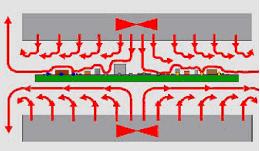

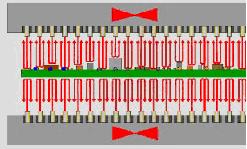

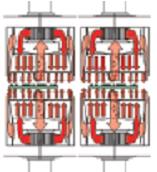

Диапазон между нижним и верхним пределами пиковой температуры определяет т.н. «окно» процесса. Шириной этого окна для традиционной технологии составляет около 35°С. Для бессвинцовых сплавов окно процесса существенно уже (10 – 20°С), и существенно возрастают требования к контролю параметров процесса. Обеспечение однородного нагрева ППЭффективность процесса пайки оплавлением в значительной степени определяется равномерностью распределения температуры по площади ПП, для обеспечения которой многие производители конвекционных печей применяют ряд специальных технологий. В особенности этот фактор важен при пайке больших ПП, а также для бессвинцовой технологии. Обычные печи оплавления могут иметь значительные температурные градиенты между различными областями ПП, вызванные их неравномерным нагревом, разницей в объемах, скоростях, давлениях и направлениях перемещения воздушных потоков. а)

б) Рис. 2. Распределение тепловых потоков в конвейерной печи: а) неконтролируемое и неравномерное; б) принудительный контроль конвекции, согласно технологии Multijet, обеспечивает равномерное распределение воздушных потоков. Источник: ERSA GmbH [9]. Компания Novastar [10] применяет технологию горизонтальной конвекции (Horizontal Convection), при которой воздух циркулирует над ПП в одном направлении, и под ПП – в противоположном, формируя воздушный «циклон», обтекающий плату вдоль горизонтальной оси конвейерной печи (рис. 3). Так как поток как на верхней, так и на нижней стороне ПП направлен от периферии платы к ее центру, это снижает обычный перегрев центральной части ПП относительно периферийных областей. Равномерность скорости, давления и объема воздушного потока достигается равенством поперечных сечений верхней и нижней части рабочей камеры, однородность потока обеспечивается направлением его перемещения параллельно ПП, что дополнительно улучшает условия пайки ЭК с выводами, располагающимися под корпусом (BGA). Рис. 3. Горизонтальная конвекция (воздушный «циклон», обтекающий ПП с двух сторон. Источник: APS NOVASTAR LLC [10] Для обеспечения минимального градиента пиковых температур при оплавлении, фирма Speedline Technologies (торговая марка Electrovert) [11] предлагает технологию «heat-on-intake» (нагрев через диффузор, рис. 4), заключающуюся в наличии трех независимых камер для смешивания рабочего газа, оснащенных своими впускными отверстиями. Предварительно нагретый рабочий газ перемешивается вентилятором и создает в каждой камере мягкое обратное давление на ее нижнюю панель (диффузор). Такое давление создает воздушный поток в виде концентрических расходящихся окружностей, которые частично перекрываются на уровне ПП и обеспечивают эффективную и равномерную теплопередачу. Пиковые температуры, таким образом, поддерживаются в диапазоне ±3° C (±1,5° C с опционными нагревателями) для ПП шириной до ≈600 мм (24”).

Рис. 4. Технология «heat-on-intake» для обеспечения минимального градиента пиковых температур. Источник: Speedline Technologies [11] ОхлаждениеПроцесс пайки считается завершенным, когда сборка охлаждается с образованием прочных паяных соединений. Скорость охлаждения непосредственно влияет на получаемую микроструктуру соединения, а она, в свою очередь, на его механические свойства. Высокая скорость охлаждения уменьшает размер зерна интерметаллических соединений и упрочняет паяные соединения, увеличивает усталостную прочность, соединение получается более блестящим. С другой стороны, быстрое охлаждение вызывает остаточные напряжения в материалах с различными ТКР и коробление ПП. Вследствие этого, следует контролировать процесс охлаждения – как правило, снижением скорости в зависимости от возможностей печи (скорости воздушного потока, расположения нагревательных элементов, ширины конвейера и т.д.). Рекомендуемые значения скорости составляют 3 – 4°С/сек до 130 °С (не более 4°С/сек).

В приведенных выше таблицах: TL – температура эвтектики; TP – пиковая температура.

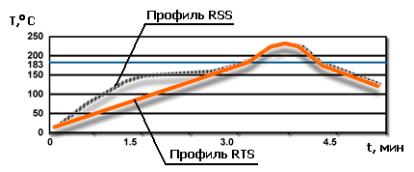

Начать составление профиля рекомендуется с рекомендаций производителя паяльной пасты. Окончательный выбор режимов производится технологом исходя из конструкции печатной платы, типоразмеров компонентов, плотности монтажа, особенностей используемого оборудования, результатов экспериментальных паек. Сравнение профилей RSS и RTSСовременные многозонные конвейерные печи оплавления с применением принудительной конвекции обеспечивают быстрый и контролируемый прогрев собираемого модуля, независимо от различий в высоте ЭК, цвете и текстурах их поверхностей. Также практически отсутствуют эффекты затенения и заметный градиент температур между различными областями ПП, что в значительной степени снижает необходимость длинного этапа выдержки. Вследствие этого для современных конвекционных печей и паст с не требующими отмывки флюсами все более широко применятся отличный от показанного на рис. 1 традиционного RSS (Ramp – Soak – Spike, «наклон – выдержка – пик») оптимизированный тип профиля, названный RTS (Ramp – To – Spike, «наклон – пик»). Сравнение профилей приведено на рис. 5. Рис. 5. Сравнение профилей оплавления RSS и RTS. Источник: Surface Mount Technology (SMT) [21] Согласно рис. 5, профиль RTS в части нагрева представляет собой линейный участок подъема от температуры окружающей среды до пиковой. Этот участок профиля служит одновременно зоной предварительного нагрева, удаления летучих составляющих, активации флюса и выравнивания градиентов температур. Обычно скорость здесь составляет 0,6 – 1,8°С/сек. Первые 90 секунд подъема должны быть строго линейны. Список использованных источников

|

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |