|

|

Скоро!Событий нет.

|

Главная » Техническая информация » Статьи » Оптимизация параметров процесса пайки оплавлением компонентов 0201 в массовом производстве

06 сентября 2007

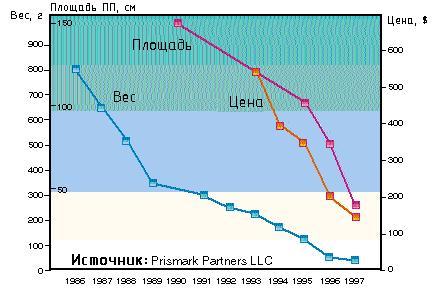

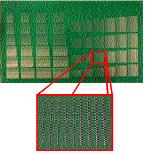

Оптимизация параметров процесса пайки оплавлением компонентов 0201 в массовом производствеÓ Universal Instruments Corporation, 2000, АннотацияРезультаты исследований, представленные в данной статье, помогут решить ряд проблем, связанных с пайкой оплавлением компонентов типоразмера 0201 при массовых объемах производства. Основные параметры, принимаемые во внимание в рамках данного исследования, включали в себя конструкцию контактных площадок, трафарета, расстояние между соседними электронными компонентами, их ориентацию, тип флюса и атмосферу при пайке оплавлением. В качестве главных результатов эксперимента выступали выход годных и качество сборки. При определении выхода годных учитывались дефекты сборки, такие как эффект «надгробного камня» (открытые паяные соединения), припойные перемычки, шарики припоя (припойный бисер). Такие параметры, как форма паяного соединения, его внешний вид и объем (недопустимо малый, допустимый либо недопустимо высокий) использовались для определения качества процесса сборки. Отмечено, что сочетание типа флюса и атмосферы при пайке оказывает наибольшее влияние на количество появляющихся при сборке дефектов. Лучшие показатели по выходу годных продемонстрировали платы, собранные с применением паяльной пасты с флюсом, не требующим отмывки, в воздушной атмосфере при наибольшей устойчивости к варьированию размеров контактных площадок. Наоборот, процессы сборки с пастой, не требующей отмывки, в азотной атмосфере при пайке обнаружили наибольшее число дефектов и были наиболее чувствительны к изменениям конструкции контактных площадок. ВведениеС развитием технологии поверхностного монтажа необходимо дальнейшее уменьшение размеров и веса электронных изделий. Уменьшение размеров как пассивных, так и активных электронных компонентов (далее - ЭК) в сочетании с развитием технологии производства печатных плат ведет к созданию миниатюрных, легких и более производительных конечных изделий. Проводятся обширные исследования для снижения размеров активных компонентов. Чтобы дать возможность конструкторам использовать меньшие по размерам печатные платы для обеспечения заданной функциональности, размер пассивных ЭК также был уменьшен. В течение нескольких лет преобладало использование компонентов типоразмеров 0603 и 0402. Эти типоразмеры могут быть использованы при больших объемах производства с очень высоким процентом выхода годных. Недавно произошло внедрение ЭК 0201 в устройствах с высокой плотностью компоновки. Размер компонентов 0201 составляет примерно одну четвертую от 0402, что может снизить надежность процесса и уменьшить выход годных. В данной статье представлены результаты ведущегося в настоящее время исследования, цель которого – определить влияние отдельных параметров сборки и конструкции платы на выход годных при пайке этих компонентов методом оплавления в массовом производстве. Для определения оптимальной конструкции контактных площадок (далее - КП) проводился полнофакторный эксперимент по 27 различным типоразмерам КП (3 уровня варьирования значений расстояния между КП, ширины и длины КП). С каждым типоразмером КП тестировались трафареты с пятью различными конструкциями апертур. Флюсы, не требующие отмывки, и водосмываемые флюсы исследовались при пайке как в воздушной, так и в азотной атмосфере. Расстояние между соседними ЭК исследовалось на четырех уровнях без поворота и при повороте 90°. Основными фиксированными параметрами эксперимента являлись: толщина трафарета, метод его изготовления, покрытие КП, тип паяльной маски, параметры процесса трафаретной печати, система монтажа компонентов, профиль и система оплавления. Движущие факторы и параметры рынка для компонентов 0201В процессе продолжающейся миниатюризации бытовой электроники размер ЭК снизился с 1210 и 1206 в 1980-е г.г. до 0402 и 0201 в конце 1990-х. Основным движущим фактором является требование повышения производительности при снижении размеров корпусов и стоимости. На рис. 1 показана эволюция мобильных телефонов в отношении их веса, размера и стоимости. Рис. 1. Эволюция сотовых телефонов Компоненты 0201 на 75% меньше, чем 0402, как по объему, так и по весу. Компоненты 0201 также занимают меньшую на 66% площадь на плате по сравнению с 0402. Благодаря этим компонентам возможно значительное снижение размеров, веса и объема переносных и портативных бытовых электронных изделий. На рис. 2 показано сравнение типоразмеров ЭК 1206, 0805, 0603, 0402 и 0201. Рис. 2. Сравнение типоразмеров ЭК На высоких частотах конденсатор 0201 демонстрирует более низкие эквивалентное последовательное сопротивление и импеданс, чем 0402. Снижение толщины диэлектрического слоя и увеличение числа слоев позволяет получить диапазон емкостей компонентов 0201 на уровне 0402. Диапазон емкостей конденсаторов 0201 покрывает примерно до 80% потребностей для высокочастотных модулей. Материалы и сборочное оборудование для проведения тестаДля проведения эксперимента была разработана тестовая плата, содержащая как компоненты 0201, так и компоненты 0402. Рис. 3 представляет собой фотографию тестовой платы для компонентов 0201. Рис. 3. Фотография тестовой платы для компонентов 0201 ПП – односторонняя, шириной 7,5” (190,5 мм), длиной 12,5” (317,5 мм), стандартной толщины 0,062” (~1,6 мм). Покрытие КП – чистая медь с покрытием Entek Plus (OSP). Для изготовления всех КП и проводящих дорожек использовалось медь толщиной 0,5 унции на 1 кв. фут (~0,018 мкм). Применялась паяльная маска Taiyo PRS4000. В процессе полнофакторного эксперимента использовались комбинации трех различных значений длины, ширины КП и расстояния между ними (как для компонентов 0201, так и для 0402), образующие 27 различных типоразмеров КП. Из 120 КП каждого типоразмера была составлена строка тестовой платы. Каждая строка была промаркирована трехбуквенным кодом, составленным на основе размеров КП из таблицы 1. В таблице 1 перечислены размеры КП всех трех уровней для компонентов 0201.

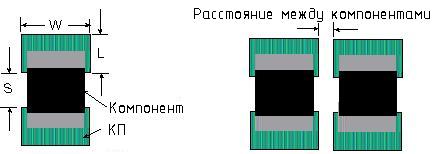

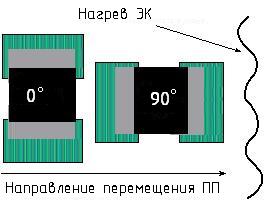

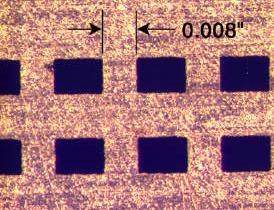

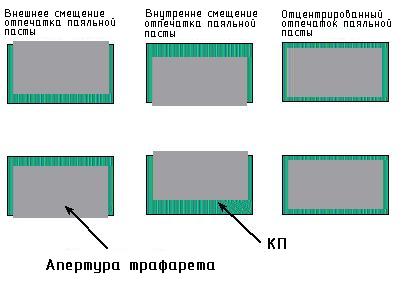

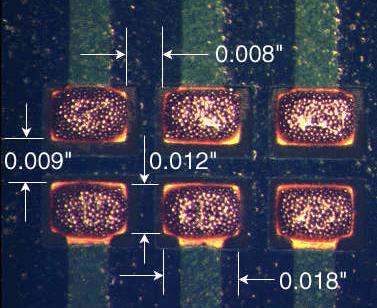

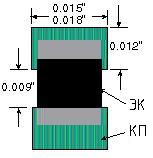

Например, вариант типоразмера КП для компонента 0201 будет иметь обозначение ADG (ширина КП A = 0,012" (~0,305 мм), длина КП D = 0,008" (~0,203 мм), Расстояние между КП G = 0,009" (~0,229 мм)). Исследовались четыре значения расстояния между соседними ЭК: 0,008" (~0,203 мм), 0,012" (~0,305 мм), 0,016" (~0,406 мм) и 0,020" (0,508 мм). Для исследования этого расстояния были выполнены блоки по 30 ЭК с фиксированным типоразмером КП. Все дорожки, подведенные к КП, выходили со сторон КП на торцах компонентов, что позволяло проводить исследование только расстояния между боковыми (не торцевыми) сторонами компонентов. Заполненная тестовая плата содержит 12 960 компонентов. Пояснения к размерной схеме КП для компонентов 0201 показаны на рис. 4. Рис. 4. Размерная схема КП Тестовая плата была спроектирована как для ориентации ЭК без поворота, так и ориентации под 90° для всех типоразмеров. На рис. 5 показана ориентация ЭК относительно направления движения ПП в печь оплавления. Рис. 5. Ориентация ЭК относительно направления перемещения ПП и печи оплавления Трафаретная печать при эксперименте проводилась с использованием выполненного лазерной резкой трафарета из нержавеющей стали толщиной 0,005” (0,127 мм). Рис. 6 представляет собой фотографию апертур трафарета, предназначенного для нанесения пасты на КП типоразмера BEG. Рис. 6. Фото трафарета, выполненного лазерной резкой Расстояние между апертурами трафарета составляет ~0,008” (~0,203 мм). Трафареты не были подвергнуты микротравлению, гальваническое финишное покрытие на них также не наносилось. Толщина 0,005” (0,127 мм) была выбрана в качестве компромиссной величины между 0,004” (~0,1 мм) и 0,006” (~0,15 мм). Более тонкий 0,004” (~0,1 мм) трафарет облегчит отделение отпечатков пасты от апертур для компонентов 0201, но одновременно естественным образом уменьшит объем наносимой пасты для других SMD-компонентов, которые обычно встречаются в большинстве устройств. Трафарет толщиной 0,006” (~0,15 мм) не был выбран по причине неприемлемого качества прохождения пасты через апертуры, которое имело бы место для компонентов 0201. Металлическая маска была размещена с выравниванием по центру трафаретной рамы размером 29”х29” (736,6х736,6 мм). Для проекта было изготовлено два трафарета. Трафарет 1 был разработан для первого (отфильтровывающего) эксперимента. Тестировались пять различных апертур трафарета для каждого типоразмера КП. Трафарет 2 был сделан по результатам эксперимента с трафаретом 1. Для каждого типоразмера КП использовался только один размер апертуры трафарета 2. Таблица 2 содержит размер апертуры трафарета, расстояние между отпечатками пасты (апертурами трафарета) и расположение апертур для трафарета 2. На рис. 7 изображены три различных вида расположения апертур трафарета относительно центра ЭК, которые использовались при эксперименте.

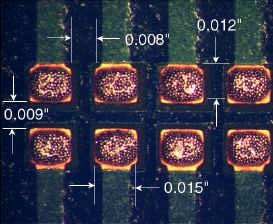

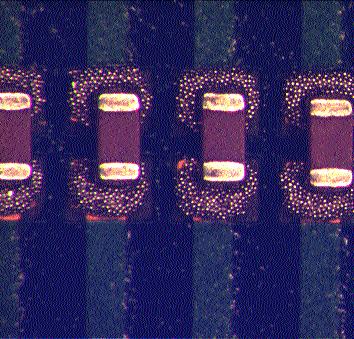

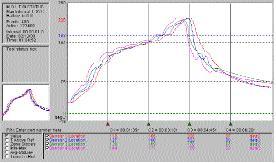

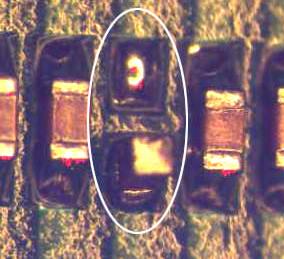

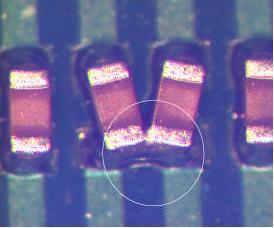

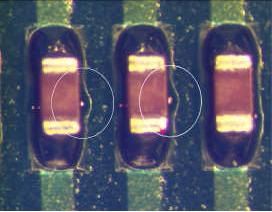

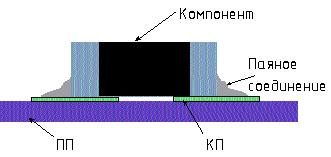

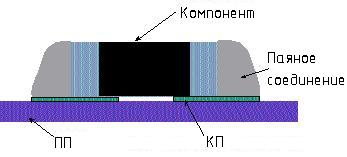

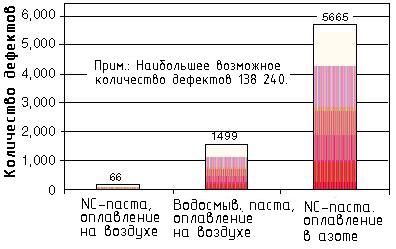

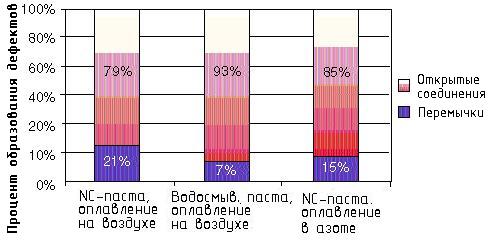

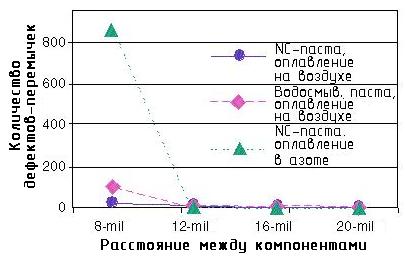

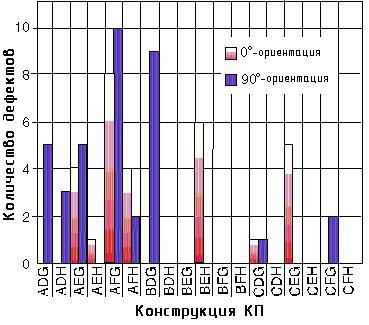

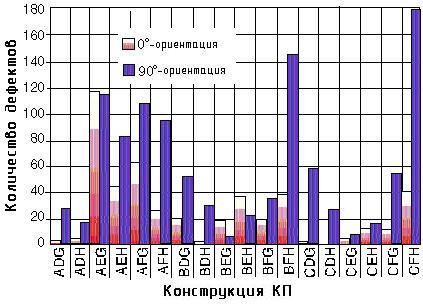

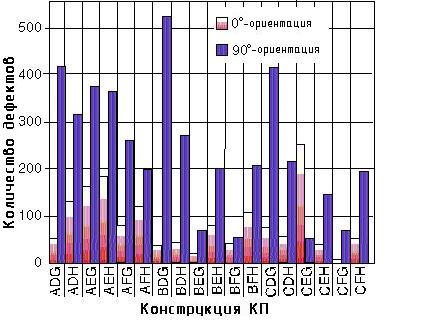

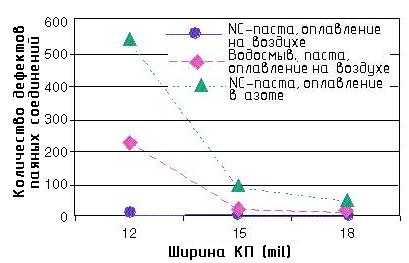

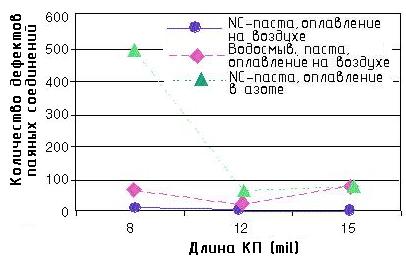

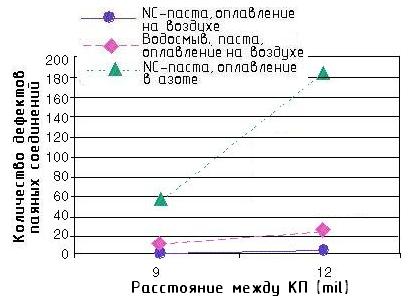

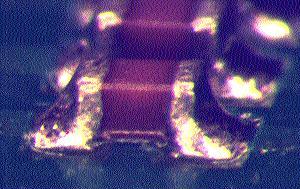

Рис. 7. Расположение апертур трафарета по отношению к КП Для проекта использовались как не требующий отмывки, так и водорастворимый составы пасты. Оба типа паст имели 90%-ное содержание припойного порошка типоразмера IV. Одна не требующая отмывки и одна водосмываемая пасты были выбраны как представители наиболее распространенных составов флюсов. Два типа паяльных паст были поставлены двумя различными производителями. Вязкость обеих паст – примерно 900 кспз. На рис. 8 изображена фотография паяльной пасты, нанесенной на КП типоразмера BEG. Фотография показывает отношение высоты отпечатка пасты к его площади. Рис. 8. Паяльная паста, нанесенная на КП типоразмера BEG Для трафаретной печати использовался принтер DEK 265 GSX. Для всех процессов печати применялись следующие параметры: а) Скорость печати = 1,0 дюйм/с (2,54 см/с). б) Тип ракеля = металлические лезвия (Transition Automation). в) Угол наклона ракеля = 60°. г) Давление ракеля = 2,3 фунта/дюйм длины ракеля (~410,7 г/см). д) Зазор при печати = 0 (контактный способ печати). е) Скорость отделения трафарета от ПП = 0,02 дюйм/с (0,508 мм/с). На рис. 9 представлена фотография нанесенной паяльной пасты на КП типоразмера BEG при расстоянии между компонентами 0,008” (~0,203 мм). Также даны размеры КП. Рис. 9. Паяльная паста, нанесенная на КП типоразмера BEG На рис. 10 представлена фотография нанесенной паяльной пасты на КП типоразмера CEG при расстоянии между компонентами 0,008” (~0,203 мм). Также даны размеры КП. Рис. 10. Паяльная паста, нанесенная на КП типоразмера СEG Все операции установки ЭК в данном проекте выполнялись на автомате Universal 4796R HSP. Всегда использовалась автоматическая коррекция положения захваченного ЭК по обеим осям X и Y, что повышает надежность захвата компонентов. Применялся полный контроль по оси Z (по высоте) при захвате и установке ЭК, чтобы повысить надежность захвата и гарантировать, что в процессе эксперимента к компоненту не прилагалось избыточное либо неправильное давление при монтаже. Все компоненты подавались из лент. Для привязки к ПП использовались два реперных знака. На рис. 11 показана фотография компонентов 0201, установленных на сырую паяльную пасту, нанесенную на КП типоразмера BEG. Рис. 11. Компоненты 0201, установленные на сырую паяльную пасту, нанесенную на КП типоразмера BEG На рис. 12 показана фотография компонентов 0201, установленных на сырую паяльную пасту, нанесенную на КП типоразмера CEG. Обе фотографии демонстрируют минимальное смещение отпечатка пасты, вызванное установкой ЭК. Рис. 12. Компоненты 0201, установленные на сырую паяльную пасту, нанесенную на КП типоразмера CEG Все процессы оплавления пасты проводились в печи оплавления с принудительной конвекцией Heller 1800W. Система оплавления содержала 8 зон нагрева и 1 зону охлаждения. В процессе эксперимента использовались два типа сред при оплавлении – воздушная и азотная, при использовании которой измеренный уровень кислорода в зоне оплавления был ≤50‰. На рис. 13 изображен температурный профиль, который использовался для оплавления всех плат, смонтированных в данном проекте. Рис. 13. Температурный профиль оплавления Определение дефектовВ процессе проведения экспериментов на тестовой плате оценивались пять типов дефектов сборки. Эти дефекты определяются и описываются в данном разделе. Эффект «надгробного камня» (открытые паяные соединения) – значительное смещение ЭК от заданного положения, при котором компоненты встают на один из своих торцов [1]. Вызывается эффект «надгробного камня» рядом различных воздействий. Наиболее распространенная причина образования данного дефекта – неравномерный нагрев двух концов компонента. Одна из сторон компонента достигает температуры ликвидуса раньше, чем другая, и в результате этого силы поверхностного натяжения расплавленного припоя перетягивают ЭК, заставляя его подниматься. Скорость смачивания флюсом, или время, которое требуется для смачивания припоем, также является важным фактором в образовании эффекта «надгробного камня». Выводы ЭК и/или КП, которые имеют плохую паяемость, увеличивают возможность образования этого дефекта. Термопрофили, обеспечивающие слишком быстрый нагрев или не предоставляющие достаточного времени для активации флюса, также увеличивают эту возможность. Пример эффекта «надгробного камня» представлен на рис. 14, где дефектный компонент поднялся вертикально на нижней КП. Рис. 14. Эффект «надгробного камня» Припойные перемычки – недопустимое формирование припойных соединений между проводящими дорожками [1]. Образование таких перемычек характеризуется объемом припоя, соединяющего два располагающихся друг за другом ЭК, как это показано на рис. 15. Как видно на рисунке, ЭК притянуты друг к другу. Это стягивание компонентов вместе вызвано силами поверхностного натяжения расплавленного припоя, действующими между ЭК в процессе оплавления. Образование припойных перемычек, происходящее в процессе пайки оплавлением при массовых объемах производства, обычно вызвано неправильным нанесением паяльной пасты. Соединение сырых отпечатков пасты либо флюса между двумя компонентами приводит к высокой вероятности образования паяных перемычек. Смещение отпечатка пасты, вызванное установкой ЭК, плохая паяемость вывода ЭК и/или КП, неправильный температурный профиль и проблемы, связанные с паяльной пастой – все это может вызвать припойные перемычки. Неправильная конструкция КП и большие объемы наносимой пасты также увеличивает вероятность их образования. Рис. 15. Припойные перемычки Шарики (бисерины) припоя – маленькие сферические припойные образования, которые прилипают к верхнему слою ПП, маске либо проводящему рисунку. Шарики (бисерины) припоя, которые преимущественно образуются в результате смещения паяльной пасты относительно места установки ЭК, не следует путать с припойным бисером (сателлитами), вызываемыми, как правило, проблемами с паяемостью пасты, компонентов, плат, а также средой пайки и/или термопрофилем. Смещение паяльной пасты с паяемых поверхностей было основной причиной образования шариков припоя в данном эксперименте. Толщина трафарета, конструкция его апертур в сочетании с правильной конструкцией КП устранят появление большинства шариков (бисерин) припоя. На рис. 16 показаны шарики припоя, наблюдаемые на тестовой плате. Рис. 16. Шарики припоя Недостаточный объем паяного соединения в рамках данного исследования трактовался как любая галтель, простирающаяся вверх менее чем на 50% торцевой контактной поверхности ЭК. Слишком малый объем нанесенной пасты либо неправильное расположение отпечатка при трафаретной печати обычно является основной причиной получения недостаточного объема паяного соединения. Толщина трафарета, конструкция апертур, технология его изготовления, параметры процесса печати, размер частиц пасты и ее вязкость – основные параметры, влияющие на процесс трафаретной печати. На рис. 17 показано сечение ЭК с недостаточным объемом паяного соединения. Рис. 17. Недостаточный объем паяного соединения Избыточный объем паяного соединения в данном исследовании трактуется как любое паяное соединение с выпуклой галтелью. Большой объем нанесенной пасты либо неправильное расположение отпечатка при трафаретной печати обычно является основной причиной получения избыточного объема паяного соединения. Толщина трафарета, конструкция апертур, технология изготовления трафарета, параметры процесса печати, размер частиц пасты и ее вязкость – основные параметры, влияющие на процесс трафаретной печати. На рис. 18 показано сечение ЭК с избыточным объемом паяного соединения. Рис. 18. Избыточный объем паяного соединения Методика контроляКонтроль тестовых плат проводился вручную с применением координатно-измерительной машины (КИМ). Для визуального контроля каждого ряда на тестовой плате использовалась оптическая измерительная микроскопическая головка КИМ. КИМ была предпочтительным выбором, так как она предоставляла возможность простого сканирования каждой строки и при этом обеспечивала достаточное увеличение для осмотра каждого отдельного ЭК. Каждый ряд ЭК, как с ориентацией без поворота, так и с поворотом на 90°, был осмотрен на предмет наличия дефектов. Если в данном ряду был обнаружен дефект, то записывался его характер и количество дефектов. РезультатыВ рамках проекта выполнялось два эксперимента. Первый (отфильтровывающий) эксперимент был основан на выполнении четырех различных процессов, при которых не требующие отмывки и водосмываемые пасты оплавлялись в воздушной и азотной средах. Для каждого из четырех процессов осуществлялась сборка шести полностью укомплектованных компонентами плат, при этом общее количество ЭК составило 311 040. Были протестированы пять различных размеров/позиций апертур для каждого размера КП. Второй и последний эксперимент включал в себя выполнение только трех из четырех процессов. Водосмываемая паста, оплавленная в атмосфере азота, была исключена из опыта. Комбинация водосмываемой пасты и азотной среды при пайке обычно не используется. В рамках второго эксперимента использовалась только одна конструкция апертуры трафарета на один типоразмер апертуры. Использованные конструкции апертур трафарета приведены в таблице 2. Конструкция апертуры выбиралась на основе выхода годных и качества сборки по данным эксперимента 1. Все большие расстояния между КП (I = 0,015" = 0,381 мм) были исключены из опыта. Это уменьшило общее количество типоразмеров КП с 27 до 18. Данные, полученные из эксперимента 1, показали, что наибольшее расстояние (I = 0,015" = 0,381 мм) вызывало большее количество открытых паяных соединений, чем КП с меньшим расстоянием. В рамках каждого из трех процессов было собрано 50 плат с суммарным количеством ЭК, равным 1 116 000 шт. Рис. 19. Выход годных в зависимости от вида процесса сборки для компонентов 0201 На рис. 19 представлен выход годных по трем различным процессам сборки. Паста, не требующая отмывки, оплавленная в воздушной среде, показала наименьшее количество дефектов (в сумме 66). Водосмываемая паста, оплавленная в воздушной среде, имела следующие по дефектности показатели на уровне 1499. Не требующая отмывки паста, оплавленная в азотной среде, продемонстрировала наибольшее количество дефектов сборки – 5665. Рис. 19 показывает, что количество дефектов сборки увеличивается при использовании азотной атмосферы, а также с увеличением активности флюса в составе пасты (водосмываемая паста). На рис. 20 показано распределение вида отказов для каждого из трех сборочных процессов. Основными двумя сборочными дефектами являлись эффекты «надгробного камня» (открытые паяные соединения) и припойные перемычки. Данные рис. 20 показывают, что водосмываемая паста, оплавленная в воздушной среде, вызвала образование наименьшей доли перемычек (7%); за ней следует не требующая отмывки паста, оплавленная в азотной среде (15%). Паста, не требующая отмывки, оплавленная в воздушной среде, продемонстрировала наибольшую долю перемычек (21%). Рис. 20. Распределение вида отказов по сборочным процессам На рис. 21 показана связь между образованием перемычек и расстоянием между ЭК для трех различных сборочных процессов. Данные рис. 21 демонстрируют, что образование паяных перемычек не отмечено для любого сборочного процесса при расстоянии между ЭК, равном или большем 0,012” (~0,305 мм). Рис. 21 также свидетельствует, что не требующая отмывки паста, оплавленная в воздушной среде, вызвала образование наименьшего количества перемычек – в сумме 14. Водосмываемая паста, оплавленная в воздушной среде, имела следующие показатели по образованию перемычек на уровне 99. Не требующая отмывки паста, оплавленная в азотной среде, продемонстрировала наибольшее количество перемычек – 866. 12 из 18 типоразмеров КП вообще не вызвали образования перемычек при наименьшем расстоянии, равном 0,008” (~0,203 мм) для пасты, не требующей отмывки, оплавленной в воздушной среде, 10 из 18 – для водосмываемой пасты, оплавленной в воздушной среде; 6 из 18 – для не требующей отмывки пасты, оплавленной в азотной среде. Рис. 21. Зависимость образования перемычек от расстояния между ЭК и типа сборочного процесса Типоразмер КП AEG (L = 0,012” ≈ 0,305 мм, W = 0,012" ≈ 0,305 мм, S = 0,009" ≈ 0,229 мм), который имеет максимальное расстояние между отпечатками пасты (0,016" ≈ 0,406 мм), продемонстрировал образование наименьшего количества шариков припоя. Количество шариков уменьшается с увеличением расстояния между отпечатками пасты. Смещение отпечатка пасты корпусом ЭК при его установке уменьшается с увеличением расстояния между отпечатками пасты под корпусом ЭК. Для оценки степени влияния ориентации ЭК (0° и 90°) на выход годных применялся анализ парных выборок. В случае ориентации без поворота оба вывода ЭК проходят через печь одновременно (параллельно источнику нагрева). В случае ориентации под 90° один из выводов ЭК движется через печь впереди второго. Оценивались следующие гипотезы: Нулевая гипотеза: Z = 0. Нет статистически значимого различия в количествах дефектов сборки между ориентациями без поворота и под 90°. Альтернативная гипотеза: Z ≠ 0. Существует статистически значимое различие в количествах дефектов сборки между ориентациями без поворота и под 90°. t-критерий: t = (√n•u)/s [2]. Значение P для пасты, не требующей отмывки, оплавленной в воздушной среде, составило 0,5765. Данное высокое значение P заставляет принять нулевую гипотезу. Таким образом, для не требующей отмывки пасты, оплавленной в воздушной среде, не существует статистически значимого различия в количествах дефектов сборки по отношению к ориентации ЭК. Более низкая активность флюса не требующей отмывки пасты при оплавлении в воздушной среде не увеличивает риск образования эффектов «надгробного камня» (открытых паяных соединений). Значение P для водосмываемой пасты, оплавленной в воздушной среде, составило 0,001959. При данном низком значении P нулевая гипотеза отвергается. Увеличившаяся активность флюса водосмываемой пасты по сравнению с пастой, не требующей отмывки, вызвала значительный рост эффектов «надгробного камня» (открытых паяных соединений) для ЭК, ориентированных под 90°. Значение P для не требующей отмывки пасты, оплавленной в азотной среде, составило 0,000002. При данном очень низком значении P нулевая гипотеза была снова отвергнута. Использование азота увеличивает количество эффектов «надгробного камня» (открытых паяных соединений) для ЭК, ориентированных под 90°. Подавляющее большинство открытых паяных соединений наблюдалось на выводах ЭК, которые были оплавлены вторыми (задние выводы). Использование азота увеличило скорость смачивания оплавленного припоя и, таким образом, вызвало образование значительно большего количества открытых паяных соединений для ЭК, ориентированных под 90°, по сравнению с ориентацией без поворота. Рис. 22. Количество дефектов сборки в зависимости от типоразмера КП для не требующей отмывки пасты, оплавленной в воздушной среде На рис. 22 показано количество дефектов сборки в зависимости от типоразмера КП для пасты, не требующей отмывки, оплавленной в воздушной среде. Семь типоразмеров КП (BDH, BEG, BFG, BFH, CDH, CEH, CFH) из 18 не вызвали ни одного дефекта. По сложности трафаретной печати, правильности формы паяного соединения, а также размера КП, предпочтительными оказались варианты BEG и CEH. Наименьший типоразмер КП требует наименьшей конструкции апертуры, что приведет к более ранней закупорке трафарета, чем в случае большей по размерам апертуры. Трафареты толщиной 0,004” (~0,1 мм) снизят возможность закупорки трафарета, однако другие SMT-компоненты, требующие большего количества пасты, могут иметь пограничный либо недостаточный объем отпечатка. Форма галтели паяного соединения в случае наименьшего размера КП не является желаемой вогнутой поверхностью. Наибольший размер КП обеспечивает хорошие условия отделения пасты от апертур трафарета, а также приемлемую форму галтели паяного соединения, однако требует большей площади на ПП. Рис. 23. Количество дефектов сборки в зависимости от типоразмера КП для водосмываемой пасты, оплавленной в воздушной среде На рис. 23 показано количество дефектов сборки в зависимости от типоразмера КП для водосмываемой пасты, оплавленной в воздушной среде. Данная паста образует дефекты на всех сочетаниях КП, если учитывать обе ориентации ЭК. Наименьшее количество дефектов отмечено на КП типоразмера CEG. КП типоразмера CDH не содержали дефектов при ориентации без поворота ЭК, однако вызвали сравнительно большое их количество при повороте на 90°. КП типоразмера CEG продемонстрировали хорошую форму паяных соединений, при этом не занимая такую большую площадь на ПП, как КП бо?льших типоразмеров. КП типоразмера CEG не вызывают проблему закупорки трафарета пастой. Рис. 24. Количество дефектов сборки в зависимости от типоразмера КП для не требующей отмывки пасты, оплавленной в азотной среде На рис. 24 показано количество дефектов сборки в зависимости от типоразмера КП для не требующей отмывки пасты, оплавленной в азотной среде. Данная паста образует дефекты на всех сочетаниях КП, если учитывать обе ориентации ЭК. Наименьшее количество дефектов отмечено на КП типоразмера CEG. Также КП данного типоразмера продемонстрировали хорошую форму паяных соединений, при этом не занимая такую большую площадь на ПП, как КП бо?льших типоразмеров. КП типоразмера CEG не вызывают проблему закупорки трафарета пастой. Рис. 25. Количество дефектов паяных соединений в зависимости от ширины КП и типа сборочного процесса На рис. 25 показано количество дефектов паяных соединений в зависимости от ширины КП и типа сборочного процесса. Эти данные были получены на основе оптимального типоразмера КП по отношению к каждому типу сборочного процесса, при неизменной длине соответствующей КП и расстоянии между ними и варьировании ширины КП по всем значениям, применявшимся в эксперименте. В целом для трех сборочных процессов отмечена тенденция к увеличению выхода годных с увеличением ширины КП. Аналогично, для всех трех процессов уровень образования дефектов более чувствителен к изменению ширины КП между 0,012” (~0,305 мм) и 0,015” (0,381 мм). Для водосмываемой пасты, оплавленной в воздушной среде и пасты, не требующей отмывки, оплавленной в азоте, минимальное количество дефектов паяных соединений достигнуто при максимальной ширине КП, равной 0,018” (~0,457 мм). Эта тенденция слегка меняется для не требующей отмывки пасты, оплавленной в воздушной среде, при использовании которой наилучший выход годных отмечен при промежуточной ширине КП, равной 0,015” (0,381 мм). Однако, вследствие ограниченного числа дефектов, обнаруженных на всех ПП с применением данного процесса, найденное различие в уровне дефектов между шириной КП 0,015” и 0,018” не имеет статистической значимости. Что касается определения тенденций в соответствии с типом сборочного процесса, то можно отметить, что не требующая отмывки паста, оплавленная в воздушной среде наименее чувствительна к ширине КП, в то время как не требующая отмывки паста, оплавленная в азоте, является тем сборочным процессом, для которого выход годных наиболее чувствителен к изменению ширины КП. Рис. 26. Количество дефектов паяных соединений в зависимости от длины КП и типа сборочного процесса Рис. 26 показывает количество дефектов паяных соединений как функцию длины КП и типа сборочного процесса. Аналогично предыдущему графику, эти данные были получены на основе оптимального типоразмера КП по отношению к каждому типу сборочного процесса, при неизменной ширине соответствующей КП и расстоянии между ними и варьировании длины КП по всем значениям, применявшимся в эксперименте. Характер зависимости позволяет сделать вывод, что оптимальной длиной КП является промежуточный уровень 0,012” (~0,305 мм) для всех трех сборочных процессов. В целом, наибольшее влияние на выход годных имеет место между низким и промежуточным уровнем длин КП 0,008” (~0,203 мм) и 0,012” (~0,305 мм) соответственно. Очевидно, что процесс с применением не требующей отмывки пасты, оплавленной в азоте, в наибольшей степени влияет на количество образующихся дефектов и демонстрирует гораздо более явную зависимость от длины КП по сравнению с любыми другими сборочными процессами. С применением не требующей отмывки пасты, оплавленной в воздушной среде, на всех платах не отмечено ни одного дефекта как для промежуточной, так и для наибольшей длины КП (0,012” и 0,016”).

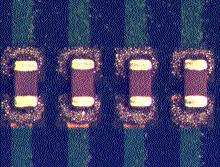

Рис. 27. Зависимость между количеством дефектов паяных соединений, расстоянием между КП и типом сборочного процесса На рис. 27 представлена зависимость между количеством дефектов паяных соединений, расстоянием между КП и типом сборочного процесса. Эти данные также были получены на основе оптимального типоразмера КП по отношению к каждому типу сборочного процесса, при неизменной ширине и длине соответствующей КП и варьировании расстояния между КП по всем значениям, применявшимся в эксперименте. Все три сборочных процесса продемонстрировали похожие тенденции, при которых большее количество дефектов наблюдается при большем расстоянии между КП, равном 0,012” (~0,305 мм). Комбинация не требующей отмывки пасты и азотной среды оплавления является тем типом процесса, при котором изменение расстояния между КП оказывает наибольшее влияние на выход годных. Напротив, процесс с не требующей отмывки пастой, оплавленной в воздушной среде, наиболее стоек к возникновению дефектов, возникновение которых может быть связано с изменением расстояния между КП. ВыводыСреди протестированных трех сборочных процессов, не требующая отмывки паста, оплавленная в воздушной среде, вызывает наименьшее количество дефектов сборки, связанных с образованием как эффектов «надгробного камня» (открытых паяных соединений), так и припойных перемычек. Не требующая отмывки паста, оплавленная в воздушной среде, также не вызвала появления сборочных дефектов для большинства типоразмеров КП. Более того, отмечено, что данный тип сборочного процесса обладает наименьшей чувствительностью (среди трех исследованных в рамках данного проекта) количества дефектов паяных соединений к влиянию различий типоразмеров КП. Водосмываемая паста, оплавленная в воздушной среде, вызывает второе по численности количество дефектов сборки, за которым далее идут показатели не требующей отмывки пасты, оплавленной в азотной среде. Использование малой концентрации кислорода (до 50‰) и более активного флюса в составе пасты снижает выход годных и надежность процесса сборки. Более продолжительные профили оплавления могут уменьшить количество дефектов сборки для водосмываемой пасты, оплавленной в воздушной среде и для не требующей отмывки пасты, оплавленной в азоте. Большее присутствие кислорода в процессе оплавления пасты в азотной среде также, наиболее вероятно, снизит количество дефектов. Применение азота в целом увеличивает силы смачивания припоем и уменьшает время смачивания. Для всех трех сборочных процессов возможно применение расстояния между ЭК до 0,008” (~0,203 мм) без образования перемычек припоя. Использование азота в процессе оплавления и водосмываемой пасты увеличивает количество перемычек. Маленькие КП также имеют бо?льшую тенденцию к образованию перемычек, чем большие. Комбинации с наименьшей длиной либо шириной КП увеличивают вероятность образования перемычек. В настоящее время проводятся дополнительные исследования расстояний между ЭК, меньших 0,008” (~0,203 мм), с целью определить абсолютный минимум расстояния между КП для данного типа сборочного процесса. Образование шариков припоя может быть уменьшено либо устранено с помощью снижения объема пасты, наносимой трафаретной печатью под выводы ЭК. Следует отметить, что количество дефектов типа «надгробный камень» (открытые паяные соединения) увеличивается с ростом расстояния между отпечатками пасты. При проектировании трафарета, расстояние между апертурами должно выдерживаться как можно большим, что соответствует диапазону от 0,010” (0,254 мм) до 0,012” (~0,305 мм). Пятиугольные апертуры в форме «домика» или апертуры с V-образными выемками не тестировались, так как КП для компонентов 0201 слишком маленькие (их размер слишком мал для выполнения V-образной выемки или конструкции в виде «домика»). Было определено, что ориентация компонентов не имеет значения для не требующей отмывки пасты, оплавленной в воздушной среде. Ориентация статистически значима для водосмываемой пасты, оплавленной в воздушной среде, равно как и для пасты, не требующей отмывки, оплавленной в азоте. Увеличенная активность флюса в составе водосмываемых паст по сравнению с пастами, не требующими отмывки, и/или уменьшенное содержание кислорода в процессе оплавления увеличивают силы смачивания и/или скорость смачивания оплавленным припоем. Компоненты, ориентированные под 90° (один вывод достигает зоны оплавления раньше второго) более склонны к образованию дефектов «надгробного камня», когда имеют место б?льшие силы и меньшие времена смачивания. Семь типоразмеров КП из 18, протестированных с применением не требующей отмывки пасты, оплавленной в воздушной среде, продемонстрировали отсутствие дефектов сборки. Лучшим выбором по критериям размера КП, качества паяных соединений, а также простоты трафаретной печати был признан типоразмер КП BEG. Также данный типоразмер отличает минимальное расстояние между КП. Большее расстояние между КП послужило причиной того, что типоразмер CEH получил второе место. Предпочтительные типоразмеры КП для других двух процессов также имеют меньшее расстояние между КП, равное 0,009” (~0,229 мм). Не требующая отмывки паста, оплавленная в воздушной среде – наиболее бездефектный процесс по сравнению с двумя прочими. Для последних наблюдается меньшее количество приемлемых типоразмеров КП. Типоразмер КП CEG продемонстрировал лучшие показатели по выходу годных как для водосмываемой пасты, оплавленной в воздушной среде, так и для не требующей отмывки пасты, оплавленной в азоте. Типоразмерами BEG и CEG отличаются только шириной КП на 0,003” (~0,076 мм). Увеличение ширины КП и уменьшение расстояния между ними снижает требования к точности монтажа и увеличивает надежность процесса установки ЭК. Типоразмер BEG находится на третьем месте по выходу годных как для водосмываемой пасты, оплавленной в воздушной среде, так и для не требующей отмывки пасты, оплавленной в азоте. Для пасты, не требующей отмывки, оплавленной в азотной среде, получены неприемлемые результаты по выходу годных для всех типоразмеров КП. Также неприемлемые результаты получены для водосмываемой пасты, оплавленной в воздушной среде, для всех типоразмеров КП, если учитывать оба варианта ориентации ЭК. Рис. 28. Результаты пайки компонентов 0201, установленных на КП типоразмера BEG На рис. 28 представлена фотография компонентов 0201, припаянного на КП типоразмера BEG. Фотография демонстрирует результаты пайки оптимизированного сборочного процесса. Рис. 29. Рекомендуемая конструкция КП для пайки оплавлением компонентов 0201 при массовых объемах производства На рис. 29 представлена рекомендуемая конструкция КП для пайки оплавлением компонентов 0201 при массовых объемах производства. Данные рекомендации включают: расстояние между КП = 0,009” (~0,229 мм), длину КП = 0,012” (~0,305 мм) и ширину КП в диапазоне от 0,015” (0,381 мм) до 0,018” (~0,457 мм) в зависимости от типа флюса и применяемой при пайке атмосферы. КП шириной 0,018” (~0,457 мм) следует использовать в случае пайки в азотной среде с низким содержанием кислорода (менее 50‰). Также КП данной ширины следует применять при очень активном флюсе-связке в составе паяльной пасты и/или при очень быстром смачивании. Более узкую КП шириной 0,015” (0,381 мм) необходимо использовать при пайке в воздушной атмосфере и при более низкой активности флюса в составе пасты и более длительном смачивании. Рис. 30. Сечение конденсатора 0201, установленного на КП типоразмера BEG На рис. 30 показано сечение конденсатора 0201, установленного на КП типоразмера BEG. Эта фотография, сделанная по результатам оптимизированного сборочного процесса, отражает правильный объем нанесенной пасты и углы смачивания. Галтели паяных соединений простираются на 90 и 100% вверх по контактным поверхностям ЭК. Фотография также демонстрирует, что паяльная маска между КП удерживает ЭК над ними. Измеренная толщина паяльной маски составляет ~0,0015”–0,0017” (~0,0381–0,0432 мм). Паяльная маска находится примерно на 0,001” (0,0254 мм) выше КП. В настоящее время проводятся дальнейшие исследования при применении ПП без паяльной маски под компонентами, а также с более распространенной тонкой маской, толщиной 0,0007”–0,001” (~0,0178–0,0254 мм). Будет определена статистическая значимость поднятия ЭК над КП паяльной маской. Также ведутся опыты по дальнейшему исследованию точности монтажа, химического состава флюсов паяльных паст, меньшего (до 0,008”≈0,203 мм) расстояния между компонентами и оптимизации параметров процесса оплавления. Источники

|

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |