|

|

Скоро!Событий нет.

|

07 июля 2007

Нанесение паяльных паст методом трафаретной печатиВведениеНанесение пасты на ПП производится с помощью ручного, полуавтоматического и автоматического оборудования двумя основными методами – трафаретной печатью и дозированием. Трафаретная печать является наиболее распространенным методом нанесения пасты в серийном производстве. Паста наносится путем продавливания через апертуры в трафарете специальным инструментом – ракелем при его горизонтальном перемещении по поверхности трафарета. Основы процесса трафаретной печатиСхематическая иллюстрация процесса нанесения пасты ракелем на примере сетчатого трафарета и бесконтактного метода приведена на рис. 1. Рис. 1. Схематическая иллюстрация процесса нанесения пасты трафаретной печатью. Рисунок с сайта smt.pennnet.com В общем случае, независимо от применяемого вида оборудования, процесс трафаретной печати состоит из следующих основных этапов:

Основные параметры, непосредственно влияющие на процесс нанесения пасты:

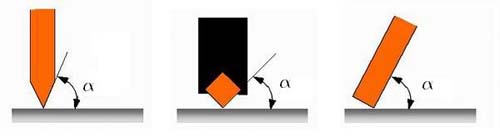

Наиболее распространенные материалы для изготовления ракелей – металл и полимерные материалы (каучук, полиуретан, тефлон). Для получения качественных отпечатков пасты, рабочие кромки ракеля должны быть острыми и прямыми. Низкое давление ракеля вызывает пропуски и неровные края при нанесении пасты. Сильный нажим или слишком мягкий материал ракеля может привести к смазыванию отпечатков и даже повреждению ракеля и/или трафарета. Паста может просачиваться под трафарет, вызывая тем самым образование перемычек припоя и требуя частой очистки нижней поверхности трафарета (для предотвращения этого служит эффект уплотнительной прокладки – «gasketing effect» – выступы, образующиеся по периметру апертур в процессе изготовления трафарета методом гальванопластики, контактируют с ПП и препятствует затеканию пасты под трафарет в процессе печати). В свою очередь, избыточное давление ведет к «вычерпыванию» пасты из широких апертур, что обуславливает недостаточный объем паяных соединений. Рабочие плоскости каучуковых ракелей расположены в виде треугольника либо ромба и, таким образом, являются двусторонними (могут работать в прямом и обратном направлении движения, рис. 2а,б). Стандартный диапазон показателей твердости таких ракелей – от 70 до 90 единиц. Для сетчатых трафаретов используется диапазон от 70 до 80 единиц, металлические требуют более твердых ракелей – от 80 до 90 единиц. Рабочие поверхности ракеля всегда должны быть заостренными. Рис. 2. Форма рабочих плоскостей ракелей: а) треугольная; б) ромбическая; в) плоская. Рисунок с сайта www.laser-trafaret.ru Металлические ракели также получили широкое распространение, в особенности с внедрением ЭК с малым шагом выводов. Они изготовлены обычно из нержавеющей стали либо латуни, имеют плоскую рабочую поверхность ракеля (рис. 2в). Металлические ракели, вследствие мньшего усилия прижима, не вычерпывают пасту из апертур. Тем не менее, они существенно дороже полимерных и могут вызвать износ трафарета. Угол наклона рабочей поверхности α (рис. 2, диапазон от 45° до 80°) обычно подбирается экспериментальным путем. Идеальный угол наклона ракеля – 45°, при этом силы, действующие в вертикальном и горизонтальном направлениях, распределяются равномерно во время его прохода над трафаретом. Большой угол облегчает качение валика пасты, малый угол обеспечивает большее давление. Как правило, металлические ракели имеют угол атаки 60°, полимерные – 45-50° [4]. Устройства трафаретной печати обеспечивают дополнительные настройки угла наклона. Задача прижима ракеля – обеспечить распределение пасты вдоль всей области печати трафарета, правильное качение валика пасты перед рабочей поверхностью ракеля, полное заполнение апертур трафарета, чистую поверхность трафарета после прохода ракеля. Значения прижима измеряются в кг/мм длины ракеля (фунтах/дюйм в характеристиках зарубежных производителей). Начальным значением прижима ракеля является 0,3 – 0,7 кг / 25 мм длины печатной области (не длины ракеля!) [1]. Выбор длины печатной области вместо длины ракеля обеспечивает уверенность в том, что выбранное начальное значение прижима ракеля не является слишком большим. Ракель должен быть длиннее области печати на 12 – 20 мм с каждой стороны. Оптимальную силу прижима ракеля подбирают опытным путем, с учетом рекомендаций производителя пасты, толщины трафарета и скорости перемещения ракеля. Неправильный подбор прижима (слишком большое усилие) ведет к вычерпыванию пасты из апертур, затеканию пасты под трафарет. При этом рекомендуется снизить усилие до величины, когда на поверхности трафарета будет оставаться тонкий смазанный слой пасты, и вновь увеличивать усилие до его полного исчезновения. Скорость перемещения ракеля подбирается в зависимости от рекомендаций производителя паяльной пасты, а также от геометрии и размеров апертур трафарета. Обычно скорость нанесения лежит в диапазоне от 25 до 150 мм/сек, хотя многие современные установки трафаретной печати позволяют регулировать эту скорость в диапазоне 5 – 250 мм/сек. Скорость перемещения ракеля и его усилие прижима непосредственно связаны между собой. Чем больше скорость, тем выше должно быть усилие для того, чтобы после прохода ракеля на верхней стороне трафарета не оставалось следов пасты. Не следует стремиться к неоправданному увеличению скорости перемещения ракеля. Среди операций процесса сборки изделий на базе поверхностного монтажа операция трафаретной печати не является «узким местом» с точки зрения производительности, и даже при значениях скорости ракеля, близких к нижнему пределу рекомендуемого диапазона, оборудование для установки компонентов в большинстве случаев не будет простаивать. Увеличение скорости движения ракеля в сочетании с повышенным давлением вызывают нагрев пасты, а, следовательно, изменение ее реологических свойств, нанесению недостаточного количества пасты на КП, вычерпыванию пасты из апертур и другим дефектам. Высокие скорости также требуют более надежного крепления ПП и частых циклов очитки трафаретов. Высота отделения трафарета от ПП – расстояние, на которое трафарет отводится от ПП с определенной скоростью после завершения процесса печати. Необходимо выдерживать данный параметр с целью формирования четких, неповрежденных отпечатков пасты на КП платы. Начальную высоту отделения рекомендуется принимать равной 2,5 мм [1] и далее, если это требуется с точки зрения времени цикла, уменьшать ее, убеждаясь в полном отделении пасты от апертур трафарета. Необходимо учитывать все возможные факторы, увеличивающие это значение, например, прогиб платы, ее неплоскостность. Скорость отделения трафарета от ПП выставляется одновременно с высотой. В целом, чем ниже скорость отделения, тем более качественными и воспроизводимыми будут результаты нанесения пасты. Рекомендуемая начальная скорость составляет от 0,25 до 0,50 мм/сек, или 10-20% от максимальной скорости данной оси оборудования для ЭК с малым шагом выводов и микроBGA-компонентов; для менее критичных процессов печати – от 0,75 до 1,25 мм/сек или 30-50% от максимальной скорости данной оси оборудования [1]. Диапазоны допустимых параметров высоты и скорости разделения указываются производителями паяльных паст в технических характеристиках. Величина зазора между ПП и трафаретом определяет способ нанесения пасты: контактный (с нулевым зазором, трафарет полностью прилегает к ПП) и бесконтактный (с наличием зазора). Зазор используется для нанесения большого количества пасты на КП, а также для облегчения выхода пасты из апертур трафарета. Метод (зазор) указывается производителем пасты в качестве рекомендуемого. Пасты, обладающие низкой вязкостью, при нанесении бесконтактным способом могут образовывать перемычки вследствие затекания пасты на обратную сторону трафарета. Если оборудование для трафаретной печати настроено правильно: зазор установлен нулевым и правильно задана высота ПП, то должен реализоваться контактный способ нанесения пасты. В этом случае ПП и трафарет должны слегка касаться друг друга. Такое соединение обеспечивает уплотнение соединения КП платы и трафарета в процессе печати, не допуская просачивания пасты и образования перемычек. Не допускается обратный прогиб трафарета под действием ПП. Оборудование и процесс нанесения пастыОборудование для трафаретной печати по степени автоматизации можно разделить на три группы:

Ручные устройства (рис. 3а) нанесения пасты предназначены для единичного и мелкосерийного производства и предполагают выполнение всех операций цикла печати вручную. Оператор осуществляет фиксацию ПП (обычно с применением магнитных стоек), закрепление трафарета по двум либо четырем сторонам, натяжение трафарета, точное совмещение ПП и трафарета с помощью, как правило, микрометрических винтов, выдавливание пасты, проход ракеля, отделение трафарета и его последующую очистку. Полуавтоматические системы (рис. 3б) разработаны для нужд мелко- и среднесерийного производства. Они обеспечивают равномерное усилие прижима ракеля, угол его наклона, движение ракеля может осуществляться оператором вручную по направляющим либо посредством привода (с помощью пневмоцилиндра либо электродвигателя). Плата может устанавливаться как на базовые штыри, так и закрепляться по торцам, осуществляется вакуумный прижим ПП, для ее поддержки используются магнитные стойки. Зачастую операции распределения пасты шпателем и очистка трафарета также выполняются вручную. Существуют модели полуавтоматов, оснащенных СТЗ для облегчения точного совмещения трафарета и ПП, а также с функцией автоматизированного совмещения по двум осям и углу. Автоматические установки (рис. 3в), ориентированные на крупносерийное производство, выполняют нанесение пасты в полностью автоматическом режиме, включая загрузку/выгрузку ПП, точное совмещение трафарета с платой, выдавливание пасты из картриджа, опускание и проход ракеля, отделение и очистку трафарета. Как правило, имеется конвейер с регулировкой расстояния между направляющими. Скорость движения ракеля регулируется в более широком диапазоне, чем у полуавтоматов. Настройка и управление работой производится с помощью встроенного программного обеспечения. Многие автоматы оснащены дополнительными функциями, такими, как 2D-контроль нанесенной на ПП пасты, контроль закупоривания апертур трафарета, контроль расхода материалов, вакуумная очистка трафаретов и др. Ряд наиболее точных автоматов позволяют работать с платами и подложками для установки компонентов CSP, Flip-Chip, микроBGA, включая установку шариков. Нанесение пасты во многих моделях проводится в среде с контролем температуры и влажности, для чего они укомплектованы устройством охлаждения и нагревателем. а)

б)

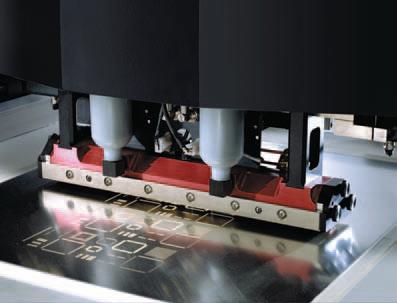

в) Рис. 3. Примеры оборудования для нанесения паяльной пасты: а) ручная установка (мод. SPR-10); б) полуавтоматы (мод. XM и 248); в) автомат (мод. Accuflex). Источники: www.aspgold.com; www.ekra.com; www.speedlinetech.com Автомат должен иметь массивное и жесткое шасси, устойчивое к действию вибрации и колебаниям температуры, так как процесс нанесения пасты весьма критичен к непараллельности расположения трафарета и ПП, а также траектории движения рабочей кромки ракеля. Автоматы, как правило, снабжаются двумя ракелями и инструментом для распределения пасты («flood bar»), имеют два узла крепления инструмента и, соответственно, обладают возможностью работы с установками «ракель/ракель» и «устройство заполнения/ракель», обеспечивая режимы печать («print»), печать/печать («print/print»), заполнение/печать («flood/print»); печать/заполнение («print/flood»). Режим «печать» – наиболее распространенный способ, при котором для нанесения пасты на каждую ПП используется один проход ракеля (в прямом направлении – для первой ПП, в обратном – для следующей и т.д.). В режиме «печать/печать» и прямой, и обратный ход ракеля используется для каждой ПП. В результате повышается вероятность полного заполнения апертур трафарета. Режим «заполнение/печать» редко применяется для поверхностного монтажа (применяется исключительно для трафаретов с частично открытыми апертурами) и находит преимущественное применение в гибридной пленочной технологии. В таком режиме при первом проходе с помощью инструмента «flood bar», двигающегося на высоте 0,125 – 0,040 мм над трафаретом, паста рапределяется по трафарету, заполняя частично открытые апертуры; при втором проходе (с приложением давления) – продавливается ракелем через них на поверхность ПП. В некоторых моделях оборудования для первого и второго проходов используется идентичная оснастка. Этот режим не используется для трафаретов с полностью открытыми апертурами, так как в этом случае паста после первого прохода капала бы через открытые апертуры на поверхность ПП. В режиме «печать/заполнение» второй проход используется для увеличения объема пасты, наносимой на КП, однако вместе с тем создает вакуумный эффект при последующем отделении пасты от трафарета, нарушающий процесс перехода пасты из апертур на КП платы. Такой режим также преимущественно используется для гибридной технологии. Паста поступает на трафарет из специальных картриджей, имеющих стандартизованные размеры и объем, через определенные пользователем интервалы времени. В некоторых моделях реализуется принцип т.н «закрытой головки печати» («enclosed head»), где картридж(и) с пастой, устройство подачи пасты и ракели объединены в единый модуль-головку. Благодаря такому объединению паста не взаимодействует с окружающей средой до момента выдавливания, осуществляется ее равномерное нанесение и дозированный расход, снижаются требования к частоте и качеству очистки трафаретов. Каждая компания-производитель оборудования внедряет свою конструкцию закрытой головки нанесения пасты (например, Rheometric Pump™ от Speedline Technologies (рис. 4), ProFlow от DEC Printing Machines Ltd. и пр.) Рис. 4. Закрытая головка Rheometric Pump™. Источник www.speedlinetech.com При выборе автомата нанесения пасты следует руководствоваться основными параметрами, перечисленными ниже (в скобках приведены типичные значения, составленные по материалам производителей оборудования для трафаретной печати). 1. С точки зрения ПП, ЭК и трафарета:

2. С точки зрения параметров процесса:

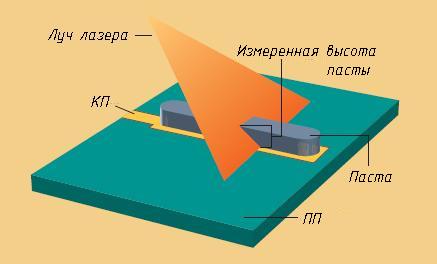

Условия нанесения пастыПри нанесении пасты идеальными условиями считаются температура 22 – 26°С и относительная влажность 40 – 50%. Не следует допускать непосредственного обдува воздухом нижней либо верхней стороны трафарета с нанесенной пастой (что происходит в некоторых моделях устройств трафаретной печати), так как это ведет к высушиванию пасты. Объем пасты при первичном нанесении вручную обычно в 2-3 раза больше, чем при добавлении во время цикла печати. Первичный валик из паяльной пасты должен иметь диаметр ≈ 12,5 – 16,0 мм и по длине соответствовать рисунку трафарета. В течение нескольких первых рабочих ходов ракеля паста распределяется по его пластинам, ее уровень выравнивается. После нанесения пасты на 3-4 ПП необходимо проверить количество пасты, и при необходимости добавить ее. Контроль уровня пасты на трафарете важен для обеспечения правильного процесса трафаретной печати. Малое количество пасты затрудняет образование валика и его качение, большое ведет к загрязнению трафарета. Лучше добавлять меньшее количество пасты чаще, чем много пасты за один раз, что гарантирует наличие свежей пасты на трафарете в каждый момент времени. Большое количество пасты, нанесенное с целью минимального участия оператора в процессе печати, неизбежно приведет к потере пастой своих свойств при длительном пребывании на открытом воздухе, и ухудшит качество процесса. Если процесс трафаретной печати прерван более чем на 4 часа, необходимо провести полную очистку трафарета перед возобновлением работы. Системы контроля качества нанесения пастыКонтроль качества нанесения пасты может проводиться с помощью различных СТЗ как в плоскости (2D), так и с учетом высоты нанесения (3D). 2D-системы предназначены для контроля покрытия КП пастой в процентах от номинального значения, сравнения с заданными пользователем допустимыми пределами, и выделения КП с недостаточным либо избыточным покрытием. Также определяется закупорка апертур трафарета, растекание пасты по нижней стороне трафарета, точность нанесения пасты на КП, образование перемычек между соседними КП. Рис. 5. 3D-система контроля качества нанесения пасты. Источник www.speedlinetech.com 3D-системы анализируют высоту и профиль отпечатка пасты на КП с помощью лазера (рис. 5). Очистка трафаретовОчистка трафаретов осуществляется с помощью многоступенчатого процесса. На первом этапе нижняя поверхность трафарета очищается специальной бумагой, не оставляющей ворсинок, для удаления пасты, затекшей на нижнюю сторону (вручную либо автоматически, при подаче бумаги при помощи валиков с постоянной скоростью, рис. 6). Очистка может быть сухой и влажной (с применением растворителей, обычно на основе изопропилового спирта, смачивающих бумагу). Растворитель удаляются вакуумной системой. Также обеспечивается функция удаления пасты с ПП при неудовлетворительных результатах контроля качества ее нанесения. Рис. 6. Система очистки трафаретов. Источник www.speedlinetech.com Ряд автоматов оснащены дополнительными опциями очистки, например, очисткой с одновременным применением вакуума для удаления пасты из труднодоступных для простой очистки мест – маленьких апертур для ЭК с малым шагом выводов. Для увеличения производительности системы очистки работают параллельно с операциями точного совмещения, контроля нанесения пасты и т.д. Список использованных источников

|

|

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |