|

|

Скоро!Событий нет.

|

17 октября 2007

Нанесение материалов дозированиемОглавление:

ВведениеДозирование занимает существенное место в технологии поверхностного монтажа, находя применение в самых современных ее областях. Нанесение материалов под корпус компонентов CSP и Flip Chip, а также компонентов с шариковыми выводами, герметизация полупроводниковых кристаллов, крепление кристаллов проводящими и непроводящими клеями, селективное нанесение флюса – все эти и многие другие процессы успешно выполняются при помощи дозирования. Традиционной областью применения этого метода является нанесение адгезивов в двух случаях: для фиксации SMD-компонентов на печатной плате при смешанном монтаже и пайке волной припоя, а также для удержания тяжелых ЭК на плате при двустороннем монтаже и пайке оплавлением. Помимо этого, методом дозирования наносится один из наиболее распространенных материалов, применяемых в технологии поверхностного монтажа – паяльная паста. В данной статье приведен обзор основных способов дозирования, пригодных для нанесения различных материалов, с акцентом на нанесение паяльных паст. Сравнивая два основных метода нанесения паяльной пасты – дозированием и трафаретной печатью – можно разделить сферы их применения следующим образом. Метод трафаретной печати, как обеспечивающий наиболее высокую производительность (так как время цикла печати не зависит от характера расположения и количества контактных площадок (КП) на плате) и повторяемость процесса, более предпочтителен в серийном и крупносерийном производстве. Область применения метода дозирования для нанесения паяльной пасты – ремонт изделий, монтаж компонентов на частично заполненные платы, где невозможно либо затруднительно применение трафарета, монтаж на многоуровневые ПП, нанесение материалов при монтаже 3D-компонентов и, наконец, монтаж плат-прототипов (когда изготовление трафарета неоправданно). В случае большого количества разнообразных компонентов на ПП и, следовательно, большого количества КП, различающихся по размерам, метод дозирования будет демонстрировать существенно меньшую производительность, чем трафаретная печать. Кроме того, для компонентов с малым шагом выводов (~0,65 мм при ручном дозировании и ~0,5 – при автоматизированном) возможно образование перемычек из-за невозможности нанести сверхмалые дозы материала и усадки пасты после нанесения. При ручном дозировании также следует принимать во внимание человеческий фактор – навыки и усталость оператора. Вследствие вышесказанного применение дозирования в большинстве случаев оправдано в единичном или многономенклатурном мелкосерийном производстве, так как для перехода с выпуска одного типа платы на другой нет необходимости в разработке и заказе/изготовлении нового трафарета. Особенности паяльных паст для нанесения дозированиемПаяльные пасты для дозирования обладают меньшей вязкостью, чем при трафаретной печати (типичный диапазон: 300 – 600 кспз по методу Брукфилда). При этом размер частиц не должен превышать 1/10 – 1/7 от внутреннего диаметра наконечника для недопущения его закупорки. Весовое содержание металла паст для дозирования также меньше, чем у паст для трафаретной печати, и обычно находится в диапазоне 84-88%. Наибольшее количество проблем, связанное с нанесением паяльной пасты, вызвано либо закупоркой наконечника, либо расслоением материала. Плотность флюса и припоя, а также его весовое содержание определяют объемное содержание припоя – главный фактор принципиальной возможности процесса дозирования. Площадь поверхности сферической частицы припойного порошка пропорциональна объемному содержанию припоя в пасте. Если этот процент слишком высок, то площадь поверхности, контактирующей с флюсом, мала и паста имеет тенденцию к чрезмерной «сухости» для дозирования и может закупорить шприц или наконечник. Наоборот, паста со слишком большой «влажностью» может быть подвержена растеканию после нанесения, а также быть более склонной к капанию из наконечника. Оптимальны для дозирования пасты с содержанием металла менее ~85% по весу (40% по объему) [7]. Пасты с более мелкими частицами имеют лучшие характеристики с точки зрения дозирования, в особенности – для нанесения доз на КП для микросхем с малым шагом выводов. Рекомендации из [7] по рекомендуемому размеру частиц и наконечников приведены в таблице 1.

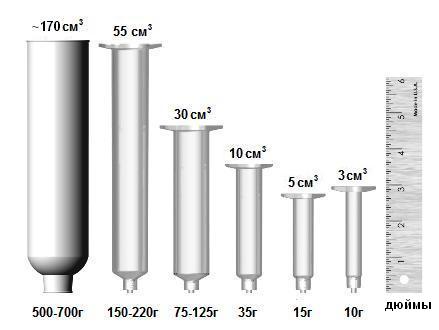

Поставка паст для дозирования осуществляется, как правило, в шприцах объемом 3, 5 10 и 30 см³, вес пасты в шприце может отличаться в зависимости от производителя – 25-40 г (10 см³) и 75-125 г (30 см³), а также в картриджах для автоматизированного нанесения (~500 – 1500 г); нестандартные упаковки часто доступны на заказ. Примерные значения сравнительных размеров, объемов и веса пасты для типовых дозирующих шприцев показан на рис. 1. Хранение пасты в шприцах должно осуществляться наконечником вниз для предотвращения расслоения составляющих пасты на флюс и припой. Шприцы небольшого объема снижают вероятность расслоения пасты, так как паста в них не так долго перемешивается под действием высоких ускорений при работе автоматизированного дозирующего оборудования. Однако такие шприцы требуют более частой замены. Более крупные шприцы требуют более редкой замены, но сильнее подвержены действию сил, вызывающих расслоение пасты. Рис. 1. Сравнительные размеры (дюймы), объемы (см³) и вес пасты (г) для типовых дозирующих шприцев. Рисунок из [17]. Производитель паст при их упаковке обращает особое внимание на отсутствие воздушных включений в материал пасты, что крайне важно для обеспечения равномерного дозирования без пропуска доз. На открытые шприцы рекомендуется наносить наклейки с указанием даты и времени открытия. Компании-производители материалов в спецификациях на паяльные пасты не всегда дают конкретные рекомендации по параметрам и настройкам оборудования для дозирования. Тем не менее, ряд производителей указывает параметры, рекомендуемые в качестве начальных установок процесса [27, 28 – 32]. Например, в таблице 2 приведены типовые параметры, рекомендуемые производителем для нанесения дозированием пасты с флюсом, не требующим отмывки [27]:

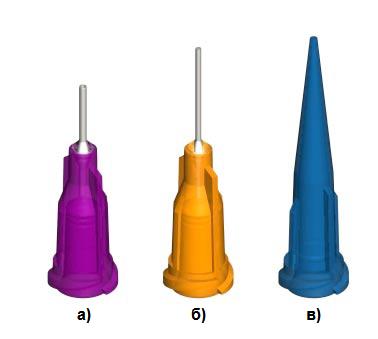

Некоторые производители указывают дополнительные параметры. Например, компания Kester для своих паст определяет возможную скорость дозирования – не менее 4 точек/с, а также диапазон рекомендуемых калибров наконечника: для пасты типа 3 – до 15-22 калибра SWG, типа 4 – до 25 [28 – 32]. Наконечники дозаторовНаконечники дозаторов, из которых происходит непосредственное истечение пасты, изготавливаются из нержавеющей стали (преимущественно используются для нанесения материалов с низкой вязкостью), полиэтилена (имеют коническую форму, пригодны для материалов со средней и высокой вязкостью), а также из тефлона. Для нанесения паяльной пасты рекомендованы первые два типа. Внутренний диаметр наконечника часто указывается в системе калибров (Standard Wire Gauge, SWG) – английской системе обозначений диаметров металлических прутков от 0,5” до 0,001”, называемой также Imperial Wire Gage, или British Standard Gage. Каждому калибру присвоен десятичный номер; возрастание номеров калибров идет с уменьшением внутреннего диаметра наконечника. Каждый калибр имеет свою цветовую маркировку. Необходимо отметить, что у различных производителей существуют расхождения в таблицах соответствий калибров и их цветовой маркировки. В таблице 3 приведено такое соответствие по данным компании EFD [33], которая использует эти данные как для конических (полиэтиленовых), так и для стальных наконечников. Ряд других производителей, например, JTI, Inc. (торговая марка Zephyrtronics) и Action Electronics (торговая марка Kahnetics), используют подобную таблицу исключительно для конических наконечников, для стальных же существует свой типоразмерный ряд, представленный в таблице 4 [34]. Также от производителя к производителю существуют колебания диаметров наконечников в пределах ~0,05 – 0,1 мм, относящихся к одному калибру. Отдельные производители нормируют свою линейку продукции в американской системе размеров American Wire Gauge (AWG), которая отличается от SWG. Соответствие между двумя системами можно посмотреть, например, в [35].

Примечание: внешние диаметры относятся только к стальным наконечникам.

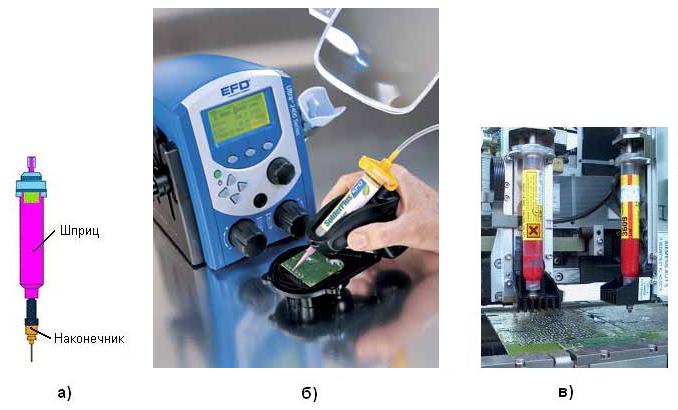

Большое значение, в особенности при нанесении микродоз пасты, имеет качество обработки внутренней поверхности наконечника. Наконечники, изготовленные из цельнокатаных трубок, обладают невысоким качеством внутренней поверхности, что создает дополнительное препятствие для движения материала и может привести к закупорке наконечника. Гораздо лучшие условия для прохождения пасты обеспечивает полированная внутренняя поверхность наконечников, изготовленных из нержавеющей стали. Наконечники, имеющие коническое выходное отверстие, уменьшают силу поверхностного натяжения между наконечником и дозируемым материалом в точке их разделения, что облегчает отрыв материала от наконечника. В свою очередь, это снижает вероятность образования тяжей, когда шприц отходит от нанесенной дозы материала [15]. Не следует стремиться к нанесению доз припоя, меньших по размеру, чем 1,5 – 2 внутреннего диаметра наконечника [15, 17] (хотя, по данным [12], существует ряд поршневых дозаторов, которые преодолели это ограничение). Это технически возможно, но крайне трудновыполнимо в реальных производственных условиях. Стандартные длины наконечников – 0,25”; 0,50”; 1”; 1,5” (6,35; 12,70; 25,40; 38,10 мм) [33]. Как правило, следует использовать наименее выступающий наконечник из тех, что удовлетворяют заданным требованиям. Наконечники большего диаметра обеспечивают более быстрое истечение материала и создают меньшее обратное давление на пасту в процессе цикла дозирования. Более короткие стальные наконечники обеспечивают меньшее сопротивление истечению, чем длинные; наконечники конической формы – меньшее обратное давление, чем наконечники с прямыми стенками. Конические наконечники с жесткими стенками лучше сопротивляются деформации, чем стандартные, и дают более единообразные дозы нанесенного материала. Наконечник, который слишком сильно препятствует прохождению пасты данного типа, будет создавать избыточное обратное давление, что приведет к закупорке наконечника. Длинные наконечники, а также изогнутые (обычно – под 45° и 90°) удобны для нанесения пасты в труднодоступные места на ПП (применяются для ручного дозирования). Из меньшего по диаметру наконечника паста будет течь медленнее, что позволит нанести меньшую по размеру дозу за один и тот же интервал времени. Сочетая сильнее сдерживающий истечение пасты наконечник с более длительным циклом дозирования, можно выдержать жесткий допуск на размер наносимых доз. Пример внешнего вида наконечников представлен на рис. 2. Рис. 2. Пример внешнего вида дозирующих наконечников: а) стальной 0,25”; б) стальной 0,5”; в) конический. Рисунок из [17]. Типы дозирующих устройствНаибольшее распространение в настоящее время получили четыре метода дозирования материалов – с помощью пневматических, шнековых и поршневых дозаторов, а также струйных дозирующих головок. Пневматические дозаторы (Time/pressure dispensers)Старейшим и широко распространенным методом дозирования является приложение к наносимому материалу давления воздуха в течение определенного времени, что осуществляется пневматическими дозирующими устройствами. Основное достоинство метода – простота реализации: в шприце содержится наносимый материал, к которому прикладывается контролируемый импульс давления (ранние модели дозаторов были основаны на механическом перемещении плунжера, впоследствии они были заменены на действие сжатого воздуха), проталкивающий необходимый объем материала через наконечник шприца. Существуют ручные дозирующие устройства, полуавтоматические и полностью автоматизированные дозирующие головки, предназначенные для установки на автоматы дозирования (рис. 3). Количество наносимого материала определяется величиной давления, продолжительностью его действия, внутренним диаметром наконечника, вязкостью наносимого материала, а также зазором между наконечником и ПП. Метод реализует открытую технологию – материал всегда находится в дозирующем наконечнике и удерживается от свободного истечения из него благодаря сопротивлению сдвига системы материал – шприц, а также благодаря импульсному характеру приложения давления. Рис. 3. Пневматические дозаторы: а) конструкция; б) ручной дозатор; в) автоматическая дозирующая головка. Рисунки и фото из [9, 17, 2]. На качество нанесения материала с помощью пневматического дозатора влияют следующие параметры [17]:

Некоторые из них уже рассмотрены выше, остальные рассматриваются далее и в разделе перечисления достоинств/недостатков метода. Давление воздухаДавление воздуха используется для передачи усилия дозируемому материалу. Давление, прикладываемое к паяльной пасте, вызывает движение, прежде всего, флюсовой составляющей, увлекающей затем за собой находящиеся в ней частицы припоя. Если прикладываемое давление будет слишком мало, то паста будет наноситься недостаточно быстро, либо совсем не потечет через наконечник; избыточное давление приведет к расслоению пасты на флюс и припой – флюс будет вытекать из наконечника раньше пасты. Для большинства приложений рекомендуемое давление составляет 20 – 40 psi (1,3 – 2,6 атм.) [17]. Тем не менее, это требование не является жестким: выбор конкретного значения давления зависит от применяемого наконечника и параметров паяльной пасты. Продолжительность цикла дозированияПродолжительность цикла дозирования определяет количество наносимого материала. Каждый цикл дозирования состоит из шести последовательно выполняющихся этапов:

Каждый этап требует своего минимального времени для выполнения. Это время непосредственно зависит от количества материала в шприце и геометрии наконечника. Чем ниже сопротивление наконечника, тем короче время, требуемое для достижения пастой текучего состояния и начала ее истечения из наконечника (этап 4). Требуемое время цикла увеличивается по мере опустошения резервуара шприца и увеличения воздушного объема в нем. Проблемы возникают в случае, когда время цикла слишком мало. Для каждой паяльной пасты существует минимальное время цикла, при котором не допускается разделение составляющих пасты. Если время цикла меньше требуемого, равномерный поток материала не образуется. Вместо этого, будет достигнут лишь этап 3: произойдет истечение флюса из наконечника, а сомкнувшиеся частицы пасты создадут своеобразный «фильтр» на выходе из резервуара шприца, через который сможет проникнуть только флюс. Для достижения повторяемых результатов и предотвращения расслоения пасты время цикла должно быть достаточным для достижения стадии 4. Многие пасты требуют 0,25-секундного времени цикла, однако, некоторым из них необходимо 0,50 сек. для образования равномерного потока материала [17]. Диапазон времен цикла у существующих автоматизированных систем дозирования составляет от 0,05 до 0,5 с [19]. В сочетании с ударным воздействием от высокого давления, чрезмерное короткое время цикла может всего за несколько сотен циклов привести пасту в состояние, при котором ее дозирование невозможно. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© “Элинформ” 2007-2025. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |