|

|

Скоро!Событий нет.

|

02 ноября 2007

Термокомпрессионная пайка. Часть IIОглавление:

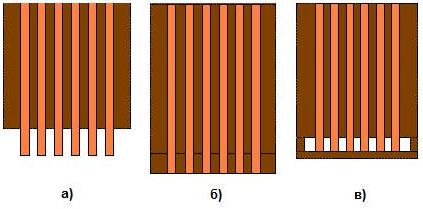

Гибкие печатные платы и кабелиНаиболее распространенный тип гибких соединителей, используемых в процессе ТКП, изготавливаются из полиимида (известного под торговой маркой Kapton). Между двумя слоями полиимида заключены медные проводники (обычно 0,5 – 2 унции/кв. дюйм), изготовленные из катанной отожженной или электроосажденной меди. Из соображений экономической эффективности метода наиболее широко применяется электроосаждение меди. Толщина медных проводников варьируется от 0,0007 – 0,004" (~18 – 102 мкм). Толщина полиимидной пленки составляет 0,001 – 0,047" (~0,025 – 1,19 мм). Температура эксплуатации полиимидных материалов составляет 130 – 200°С, но они могут кратковременно выдерживать температуру до 300°С при пайке [2]. Падение температуры по сравнению с термодом для Каптона, в зависимости от его толщины, может составлять от 50 до 80°С (вследствие кондуктивных потерь). Рис. 8. Конструкции выводов гибких печатных плат, применяемых для процесса ТКП: а) с «открытыми выводами»; б) с «односторонними» выводами; в) с «открытым окном» для выводов. Рисунок из [2]. Существуют три основные конструкции выводов гибких печатных плат, применяемых для процесса ТКП (рис. 8):

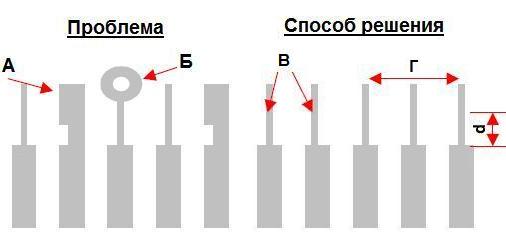

Для каждой конструкции выводов термод должен устанавливаться соответствующим образом (рис. 9). Современные системы ТКП в состоянии работать с компонентами с шагом выводов до 50 мкм. Рис. 9. Расположение термода в зависимости от конструкции выводов гибкой платы: а) с «открытыми выводами»; б) с «односторонними» выводами; в) с «открытым окном» для выводов. Рисунок из [2]. Проводники гибких печатных плат в месте образования паяного соединения должны, в общем случае, быть у́же КП на печатной плате. В этом случае с каждой стороны проводника гибкой платы остается свободное место для растекания припоя, что позволяет избежать образования перемычек даже при некотором излишке припоя в соединении (рис. 10). Также это необходимо для формирования галтели на уровне 50% от толщины вывода [3]. Кроме того, неширокие проводники упрощают совмещение двух деталей. Для проводников с малым шагом ширина КП на печатной плате составляет 55%, а на гибкой – 45% от шага проводников [1]. Это снижает риск закорачивания соседних площадок вследствие неточного совмещения. Рис. 10. Если проводники гибких печатных плат в месте образования паяного соединения у́же КП на печатной плате, то с каждой стороны проводника гибкой платы остается свободное место для растекания избыточно нанесенного припоя. Рисунок из [2]. Такие материалы ПП, как FR2 и FR4, хорошо переносят локальный нагрев. Особый контроль температуры требуется при пайке керамических подложек из-за опасности их растрескивания. Растрескивание паяного соединения также может произойти в процессе охлаждения при значительных различиях теплоемкости соединяемых материалов. Полиамидные материалы должны быть как можно более тонкими для обеспечения хорошей теплопередачи. Материал основы ленточного кабеля, являясь хорошим теплоизолятором, будет затруднять кондуктивную передачу тепла. Дополнительный нагрев для компенсирования этих потерь может привести к обугливанию материала при превышении максимальной температуры. Рекомендуемая толщина материала составляет 25 мкм [3]. Вокруг паяного соединения на плате не должно располагаться больших металлизированных областей, которые будут работать в качестве радиаторов и могут препятствовать нагреву КП до требуемой температуры. Тепло от термода будет распространяться на 3 – 5 мм по поверхности платы и вглубь нее [1]. Разница в отведении тепла вдоль паяного соединения – одна из типовых проблем проектирования КП. Большое изменение теплоемкости по площади паяного соединения может привести к изменению температуры и нестабильности его качества. Рис. 11. Типичные проблемы с геометрией проводников и КП, вызывающие избыточный теплоотвод от паяного соединения, и способы их решения. Рисунок из [2]. Типичные проблемы с геометрией проводников и КП приведены на рис. 11 [2]:

Решения:

Для многослойных плат также следует:

Нанесение припоя и флюсаПеред выполнением ТКП контактные площадки платы должны быть покрыты припоем, который, например, наносится с помощью трафаретной печати и затем оплавляется в печи оплавления. Количество наносимого припоя зависит от размеров и шага расположения КП. Рекомендуется начать с трафарета толщиной 0,006" (~150 мкм) либо 0,005" (~125 мкм) и площади апертуры, равной 40% от площади КП [1, 2]. Нанесенный отпечаток паяльной пасты после оплавления равномерно распределится по всей площади КП. Равномерность толщины покрытия определяет качество паяного соединения. Средняя высота припоя на КП должна составлять 50 мкм для большого шага КП и 10 мкм – в случае малого шага их расположения. Согласно [3], типичная толщина покрытия составляет 25 мкм для пайки открытых выводов и 15 мкм для пайки односторонних выводов ленточного кабеля. Как отмечается в [4], при уменьшении шага расположения КП возрастает важность определения правильного объема припоя и размеров термода. Типичным покрытием является олово-свинец (Sn63/Pb37) [3]. Для деталей с малым шагом проводников припой, как правило, выравнивается воздушным ножом, что равномерно распределяет его по КП и обеспечивает хорошую теплопередачу при пайке благодаря плоской поверхности. В таблице 2 приведены параметры трафарета и требуемый объем наносимой паяльной пасты при различных покрытиях проводников, размерах и шаге расположения КП по данным [2]. Детали перед пайкой должны быть очищены от загрязнений и окислов.

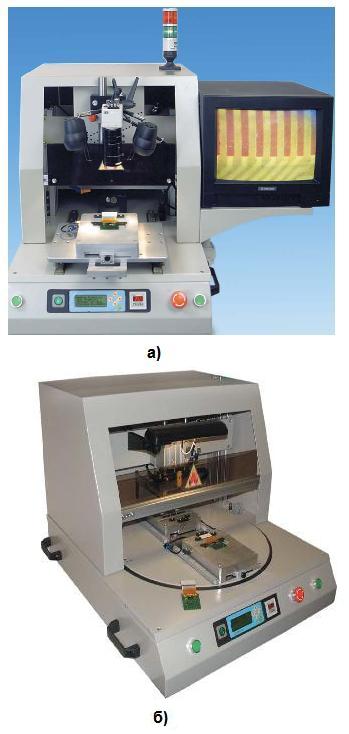

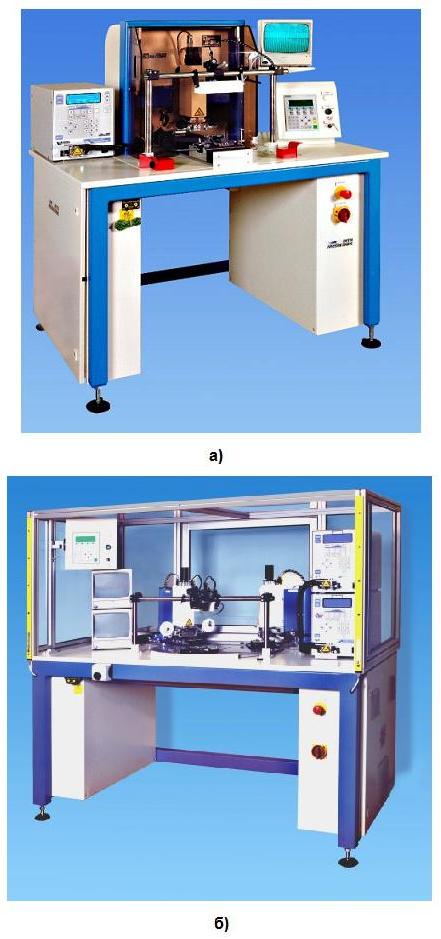

Флюс в процессе пайки проводит тепло к припою и обеспечивает смачивание поверхностей путем очистки и удаления окислов. Рекомендуется нанесение минимального количества флюса с малым количеством твердых остатков – не требующего отмывки, либо иногда RMA-флюса. Чем меньше содержание твердых остатков флюса, тем меньше загрязняется термод. Необходимо обеспечить свободное удаление всех растворителей перед началом процесса пайки. Слишком малое количество нанесенного флюса может привести к недостаточному смачиванию, избыточное – к образованию шариков припоя и перемычек. Флюс наносится либо вручную кисточкой, либо распылением. Контроль качества соединенияТак как давление прикладывается и в течение этапа охлаждения, вероятность получения непропаянного соединения довольно мала. На паяном соединении должен быть виден четкий и равномерный отпечаток термода. Оно должно иметь гранулированную структуру. Не должно быть признаков обугливания или отслоения КП или проводников печатной и гибкой платы. Если паяется конструкция с «односторонними» выводами, могут наблюдаться отметины и изменение цвета на верхней стороне полиимида, но также не должно быть расслоения либо обугливания. Остатки флюса должны подвергаться отмывке после пайки, кроме флюсов, не требующих отмывки с малым количеством твердых остатков. ОборудованиеТКП является полуавтоматическим процессом. Ряд простых моделей оборудования для ее выполнения (рис. 12) очень сходно с настольными контактными сварочными машинами [6, 13]. Детали фиксируются в специальной оснастке, которая загружается в станок с помощью линейных направляющих. Направляющие имеют одну или несколько настраиваемых положений остановки изделия и произведения пайки. Движение оснастки осуществляется либо вперед-назад, либо слева направо для увеличения производительности операции загрузки/выгрузки. Оператор устанавливает в устройство фиксации гибкую плату (кабель и т.д.), перемещает оснастку по направляющим в рабочую зону и включает привод станка. Пневмоцилиндр опускает термод, и начинается процесс пайки. Рис. 12. Простые настольные модели оборудования для ТКП: а) с линейными направляющими; б) с поворотным столом. Фото из [13]. Существуют также системы с поворотным столом, управляемым вручную либо с помощью пневмопривода. Столы оснащены, как правило, двумя рабочими позициями. Одновременная загрузка/выгрузка изделий в таких системах ускоряет работу. Загрузочная позиция всегда находится перед оператором, благодаря чему такие системы удобны в эксплуатации. Подобное оборудование подходит для многономенклатурных мелкосерийных производств, а также для целей прототипирования. Отдельно стоящие системы (рис. 13) также построены на базе линейных направляющих либо поворотного стола [7]. Они могут иметь направляющие с программируемым ходом и свободным положением остановки изделия, число рабочих позиций у систем с поворотным столом увеличено до 2 – 6. Некоторые модели оборудования оснащены системой технического зрения и видеокамерой, помогающей оператору точно совмещать соединяемые детали. Системы работают с большими платами, имеют до 6 паяльных головок и ориентированы на большие объемы производства. Рис. 13. Отдельно стоящие модели оборудования для ТКП: а) с линейными направляющими; б) с поворотным столом. Фото из [9, 11]. На заказ к таким системам поставляются специальные модули фиксации, питатели полиимидной ленты, системы водяного охлаждения, устройства точного совмещения для компонентов с малым шагом КП и выводов, системы визуальной инспекции. Термод, находящий в контакте с флюсом/припоем, нуждается в периодической очистке для предотвращения его облуживания припоем и окисления. Такое загрязнение термода помогает предотвратить модуль подачи полиимидной ленты Kapton Feeder [12], который протягивает полиимидную ленту с катушки и располагает ее под термодом при каждом цикле пайки (рис. 14). Рис. 14. Модуль подачи полиимидной ленты для предотвращения загрязнения термода. Фото из [12]. Основные параметры полуавтоматических устройств для ТКП представлены ниже в таблице 3 с указанием диапазона типичных значений [6 – 11, 13 – 15].

ЗаключениеРассмотренный процесс термокомпрессионной пайки широко применяется для формирования разнообразных соединений гибких и жестких печатных материалов между собой. Относительная простота, надежность, совместимость с широкой номенклатурой материалов, хорошая степень автоматизации, большое количество выпускаемых моделей оборудования и оснастки позволило ему завоевать широкую популярность при сборке электронной аппаратуры. Процесс постоянно совершенствуется, появляются его более современные разновидности, например, упоминавшееся выше соединение с применением анизотропного проводящего клея. Данным процессам будут посвящены дальнейшие статьи на нашем портале. Список использованных источниковСтатьи

Оборудование и технологии

Страницы статьи: 1 2 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© “Элинформ” 2007-2026. Информационный портал для производителей электроники: монтаж печатных плат, бессвинцовые технологии, поверхностный монтаж, производство электроники, автоматизация производства  |